Metallische Werkstoffe und Werkstoffermüdung

Willkommen im Bereich der Abteilung Metallische Werkstoffe und Werkstoffermüdung.

Fokus unserer Abteilung ist die Erforschung der Wirkbeziehungen zwischen dem Herstellungs- und Verarbeitungsprozess, der Mikrostruktur und den resultierenden Eigenschaften eines Werkstoffes (mechanisch, korrosiv, tribologisch). Das Verständnis dieser Wechselwirkungen ermöglicht die zielgerichtete Gestaltung des Werkstoffes für den jeweiligen Anwendungsfall.

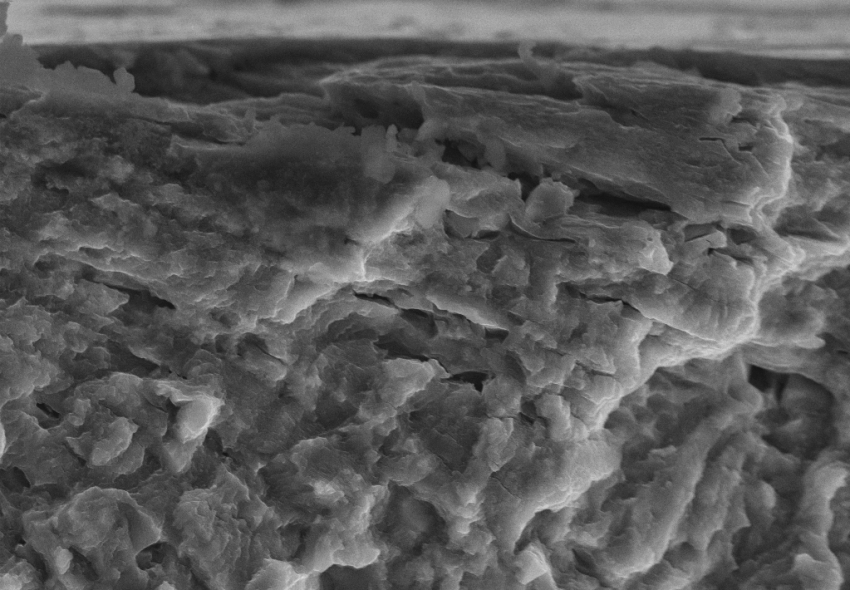

Die mikrostrukturelle und mechanische Charakterisierung des Werkstoffes sowie insbesondere das Werkstoffverhalten unter zyklischer Beanspruchung und unter Wasserstoffeinfluss, unterstützt durch Simulation, sind dabei Grundlage. Unser untersuchtes Werkstoffspektrum konzentriert sich vor allem auf metallische Werkstoffe, besonders Stähle, Aluminiumlegierungen sowie Hoch- und Mediumentropielegierungen. Unsere Expertise liegt zudem auch im Bereich der Ermüdung anodischer sowie plasmaelektrolytischer und thermisch gespritzter Schichtsysteme.

Unter den an der oberen Kante dieses Bildschirmbereichs dargestellten Reitern finden Sie genauere Ausführungen zu unseren Forschungsleistungen, den angebotenen Dienstleistungen und der umfangreichen geräte- und methodentechnischen Ausstattung unserer Abteilung.

Haben Sie darüber hinaus Fragen, oder können wir Sie in Ihren Aufgaben unterstützen? Dann sprechen Sie uns einfach unter unten stehender Telefonnummer oder E-Mail-Adresse an.

Wir freuen uns auf eine Zusammenarbeit!

Die Forschungsaktivitäten unserer Abteilung umfassen sowohl grundlagen- als auch anwendungsorientierte Themen. Besonderer Fokus liegt dabei auf einem interdisziplinären Dialog.

Im Folgenden finden Sie eine Auswahl unserer aktuellsten und kürzlich abgeschlossenen Forschungsthemen und -projekte.

Gern beraten oder unterstützen wir Sie mit unserer Expertise bei der Lösung Ihrer Aufgaben.

Projekttitel:

Fördermittelgeber:

Projektpartner:

Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU), Chemnitz

Fraunhofer-Institut für Werkstoffmechanik (IWM), Freiburg

Lehrstuhl für Umformtechnik und Gießereiwesen (UTG), TU München

Institut für Umformtechnik und Leichtbau (IUL), TU Dortmund

Laufzeit:

Kurzdarstellung

Durch Hochgeschwindigkeitsscherschneiden (HGSS) erzeugte Schnittflächen können in Abhängigkeit vom Werkstoff und den gewählten Prozessparametern adiabatische Scherbänder (ASB) enthalten. Dabei handelt es sich um mikrostrukturell klar vom Grundwerkstoff abgegrenzte, homogene Zonen, die ein im Vergleich zum umgebenden Werkstoff deutlich verändertes Eigenschaftsprofil, wie bspw. eine höhere Härte, aufweisen. Die Struktur-Eigenschaftsbeziehungen von HGSS-Schnittflächen sind jedoch bislang weitgehend unerforscht. Im Fokus von Teilprojekt 1 steht daher die Beantwortung der Frage, wie sich HGSS-Schnittflächen unter tribologischer, korrosiver und zyklischer mechanischer Belastung verhalten. Dies ist unmittelbar verknüpft mit der Notwendigkeit, ein grundlegendes Verständnis der dabei wirkenden Mechanismen und somit der Identifikation von Prozess-Mikrostruktur-Eigenschafts-Beziehungen zu erlangen. Voraussetzung hierfür ist die in Abstimmung mit den Forschungsgruppen-Partnern durchzuführende Interpretation der Ergebnisse der Verschleiß-, Korrosions- und Ermüdungsversuche, d. h. die Korrelation der ermittelten Schnittflächeneigenschaften mit den Prozessparametern und der daraus entstehenden Mikrostruktur. Die in TP1 erzielten Forschungsergebnisse sind die Grundlage für die Bewertung der Gebrauchseigenschaften und damit der Praxistauglichkeit von HGSS-Schnittflächen. Über eine Rückkopplung mit den anderen Teilprojekten ermöglichen die Ergebnisse auch die direkte Einflussnahme auf die Gestaltung des HGSS-Prozesses und somit eine gezielte Einstellung der Eigenschaften der Funktionsfläche.

https://www.for-5380.de/Projekttitel:

Fördermittelgeber:

Projektpartner:

Professur Scientific Computing and Optimization (SCOOP), Uni Heidelberg

Laufzeit:

Kurzdarstellung

Viele Bauteile müssen in ihrem Lebenszyklus periodisch auftretende Lastwechsel ertragen. Von großem technischen und wirtschaftlichen Interesse sind dabei lange Einsatzdauern bei hohen ertragbaren Lasten. Für dieserart zyklisch belastete Bauteile ist die Auswahl von Werkstoffen und die Anpassung der geometrischen Gestaltung hinsichtlich hoher realisierbarer Schwingfestigkeiten nötig. Anwendungsfallbezogene, vorgegebene Mindestschwingspielzahlen müssen frei von Anrissen ertragen werden. Da die Bauteiloberfläche der bevorzugte Ort für eine Rissinitiierung unter High Cycle Fatigue (HCF) Belastung ist, beeinflussen die geometrischen und stofflichen Eigenschaften die zyklische Belastbarkeit und damit die Schwingfestigkeit entscheidend. Das bedeutet, dass neben der Festigkeit, Härte und der makroskopischen Oberflächentopographie auch die aus den Gefügebestandteilen resultierenden Kerbeffekte auf der Mikroskala einen Einfluss nehmen. Diese gefügebasierten Einflussfaktoren sind jedoch in ihrer Wirkungsweise auf die Schwingfestigkeit bisher nur unzureichend erforscht. Ziel des Vorhabens ist es den Einfluss des oberflächennahen Gefüges auf die Schwingfestigkeit nicht nur qualitativ, sondern auch quantitativ im Vergleich zur makroskopischen, fertigungsbedingten Oberflächentopographie zu erfassen, um alle relevanten Faktoren bei der Auslegung eines Bauteils für verbesserte Einsatzeigenschaften berücksichtigen zu können.

Projekttitel:

Fördermittelgeber:

Projektpartner:

Faurecia Autositze GmbH

Laufzeit:

Kurzdarstellung

Das Verfahren der inkrementellen Blechumformung (IBU) bietet die Möglichkeit, Bauteile in kleinen Losgrößen anforderungsgerecht und wirtschaftlich zu fertigen. Das Einsatzverhalten gefertigter Bauteile wird maßgeblich durch den vorherrschenden Eigenspannungszustand bestimmt. Ziel des Forschungsvorhabens ist die Verbesserung des Einsatzverhaltens inkrementell umgeformter hochfester Bauteile durch die gezielte Einstellung des Eigenspannungszustands im industriellen Fertigungsprozess. Die Eigenspannungen werden durch die Prozessführung der inkrementellen Blechumformung lokal definiert in das Werkstück eingebracht, um die Bauteileigenschaften zu verbessern. In dem Transferprojekt mit der Faurecia Autositze GmbH werden die Erkenntnisse des Schwerpunktprogramms auf industriellen Anforderungen übertragen. Neben der Bauteilleistungsfähigkeit unter statischer und zyklischer Belastung steht die Geometriegenauigkeit der gefertigten Komponenten, sowie die Senkung der Prozesszeit im Fokus.

https://www.mec.ed.tum.de/utg/dfg-schwerpunktprogramm-2013/Fördermittelgeber:

Projektpartner:

Laufzeit:

Kurzdarstellung

Im Rahmen dieses Vorhabens wir das mechanische und korrosive Werkstoffverhalten von hitzebeständigen Stählen in H2/CH4-Verbrennungsatmosphären unter industrierelevanten Randbedingungen im Kontext der Wasserstoffbeimischung zum Erdgas bis hin zur reinen Wasserstoffnutzung in Thermoprozessanlagen gewonnen. Die Ergebnisse dieser Untersuchungen stehen Anlagenbauern, Serviceunternehmen und Werkstoffzulieferern zur Verfügung. Dies ermöglicht eine präzisere Auslegung künftiger Anlagen sowie eine gezielte Anpassung von Bestandsanlagen beim Einsatz von Wasserstoff. Durch die gewonnenen Erkenntnisse können kostenintensive Wartungsintervalle vergrößert und ungeplante Anlagenausfälle vermieden werden. Insgesamt ermöglicht dieses Vorhaben einen wichtigen Beitrag zur sicheren und effizienten Nutzung von Wasserstoff in Thermoprozessanlagen. Die bereitgestellten Daten und Methoden tragen in den Unternehmen und KMU dazu bei, die Einführung von Wasserstoff als Brennstoff in der Industrie voranzutreiben und den Übergang zu einer kohlenstoffarmen und nachhaltigen Energieversorgung zu ermöglichen.

https://tu-freiberg.de/fakult4/iwtt/gwa/forschung/forschungsprojekte/forschungsprojekt-hymesFördermittelgeber:

Projektpartner:

Professur Alternative Fahrzeugantriebe (ALF), TU Chemnitz

Leibniz-Institut für Werkstofforientierte Technologien (IWT), Bremen

Laufzeit:

Kurzdarstellung

Zur signifikanten Reduktion von CO2- und NOx-Emissionen müssen neue Antriebstechnologien und Energiespeicher entwickelt werden. Hier rücken die Themen Wasserstoff und Leichtbau in den zentralen Fokus der Betrachtung. Additive Fertigungsverfahren, wie das Pulverbett-basierte Laserschmelzen (LPBF) und das Laserauftragsschweißen (LMD) – jeweils in Kombination mit hochperformanten Materialien, sind die Schlüsseltechnologien zur Erreichung dieses Ziels. Mit Hilfe von LPBF eröffnen sich dem Konstrukteur einzigartige Möglichkeiten, um das Design von Systemkomponenten optimal auf die vorherrschenden Belastungen abzustimmen. Diese Gestaltungsfreiheit erlaubt die Generierung höchster funktionaler Packungsdichten, wodurch sich der Leichtbaugrad signifikant steigern lässt. Gerade in Bezug auf Hochleistungsmaterialien ist dieses Verfahren schon für die Titanlegierung Ti-6Al-4V gut erprobt und auch für die Luftfahrt qualifiziert. Jedoch ist diese Legierung im α+β-Zustand sehr empfindlich bezüglich Wasserstoffversprödung. Durch eine geometrieabhängig angepasste Prozessführung im LPBF-Verfahren soll sich diese Eigenschaft signifikant verbessern lassen. Eine komplementär wirkende Verknüpfung wird zudem mit der Entwicklung von Verarbeitungsparametern für den LMD-Prozess angestrebt. Der lokal begrenzte generative Materialsauftrag erlaubt die konstruktive Umsetzung einer Schichtverbundausführung. Die funktionale Trennung von Oberfläche und Grundwerkstoff bietet zudem lastkollektivgerechte Lösungsansätze. Durch die hohe Designfreiheit des lokal begrenzten Materialauftrags kann zudem den spezifischen Anforderungen an eine Instandsetzung Rechnung getragen werden.

Fördermittelgeber:

Laufzeit:

Kurzdarstellung

In über 90 % der Fälle ist eine zyklische Beanspruchung ursächlich für das Versagen von Konstruktionsbauteilen. Neben der Ermüdungsfestigkeit ist der Rissfortschrittswiderstand von entscheidender Bedeutung für die technische Anwendbarkeit eines Werkstoffes. Um Werkstoffe weiterzuentwickeln, muss konzeptionell in die Mikrostruktur eingegriffen werden. In klassischen Legierungen mit einem eigenschaftsbestimmenden Basiselement stößt diese Vorgehensweise allerdings zunehmend an ihre Grenzen. Anders gestaltet sich dies bei Hoch-Entropie-Legierungen (engl.: high-entropy alloys, HEAs) und Medium-Entropie-Legierungen (engl.: medium-entropy alloys, MEAs), deren Entwicklungspotential weitestgehend unerschlossen ist. Einen vielversprechenden Vertreter dieses Legierungskonzepts für eine Anwendung unter zyklischer Beanspruchung stellt die MEA CrCoNi dar. Zum einen weist diese eine der höchsten gemessenen Bruchzähigkeiten im Vergleich zu etablierten Legierungen auf, zum anderen zeichnet sich CrCoNi durch einen hohen Schwellenwert für Rissfortschritt aus. Dieser wird maßgeblich durch die chemische Zusammensetzung der Legierung als auch durch das gezielte Einbringen von Mikrostrukturdefekten beeinflusst. Besonders durch letztere Methode kann die Mikrostruktur eines Werkstoffes auf den jeweiligen Anwendungsfall abgestimmt werden.

Projekttitel:

Fördermittelgeber:

Laufzeit:

Kurzdarstellung

Die plasmaelektrolytische Oxidation (PEO) ist ein innovatives Verfahren zur Erzeugung keramischer Schutzschichten. Komplex geformte Aluminiumbauteile können für Einsatzgebiete qualifiziert werden, die eine hohe Verschleiß- und Korrosionsbeständigkeit erfordern, sodass über den werkstofflichen Leichtbau ein Beitrag zur Ressourceneffizienz gewährleistet werden kann. Ein limitierender Faktor für die Einsatzgebiete ist die aus der PEO resultierende Herabsetzung der Schwingfestigkeit aufgrund des spröden Schichtcharakters. Da zyklische Beanspruchungen aber in den meisten Anwendungsgebieten und im Besonderen bei bewegten Systemen vorliegen, ist es notwendig, die Schadenstoleranz der Schichten und somit die Lebensdauer des beschichteten Bauteils zu erhöhen. Keramische Bulkwerkstoffe, die hohe Anforderungen an die zyklische Belastbarkeit erfüllen, basieren in der Regel auf Zirkoniumoxid, da dieses eine höhere Risszähigkeit im Vergleich zu Aluminiumoxid aufweist. Das Ziel des beantragten Vorhabens ist daher, die Schwingfestigkeit von plasmaelektrolytisch oxidierten Aluminiumsubstraten durch die Formierung risszäher, schadenstoleranter Kompositkeramikschichten, bestehend aus Al₂O₃/ZrO₂, zu verbessern. Um dieses Ziel zu erreichen, werden stabile REACh-konforme Zr-haltige Elektrolyte entwickelt, die eine Erzeugung dieser Schichten mittels PEO ermöglichen. Im Fokus ist ein umfassendes Verständnis der Inkorporationsmechanismen von ZrO₂-Phasen in die Aluminiumoxidschicht in Abhängigkeit des PEO-Prozessregimes sowie die Einflussbewertung der Zirkoniumoxidphasen auf die Rissinitiierung unter zyklischer Belastung und die lokale Risszähigkeit in Korrelation mit der Schichtmikrostruktur und der Schadenstoleranz der Kompositkeramikschichten.

Fördermittelgeber:

Projektpartner:

Laufzeit:

Kurzdarstellung

In dem Vorhaben soll ein Modell zur Vorausberechnung der Nitrierzonenentwicklung und des Eigenschaftsprofils von Stählen nach dem Plasmanitrieren erstellt und validiert werden. Besonderer Fokus liegt auf der diffusionsabhängigen Stickstoffverteilung sowie dem wechselseitigen Einfluss des im Stahl vorhandenen Kohlenstoffs. Durch die Verwendung von Diffusions-Reaktions- und Cross-Diffusion-Ansätzen werden bestehende Modelle zur Simulation von Plasmanitrierprozessen derart erweitert, dass neben der Stickstoffkonzentration auch die Kohlenstoffkonzentration sowie die Gefügeentwicklung innerhalb der Verbindungsschicht berechnet werden. Die dafür erforderlichen Diffusionskoeffizienten und Löslichkeitsgrenzen der auftretenden Eisennitridphasen sowie der Matrix werden mittels Ableitung und numerischer Approximation inverser Probleme für Kohlenstoff und Stickstoff bestimmt. Ziel ist die Beschreibung der Diffusionskoeffizienten und Löslichkeitsgrenzen in Abhängigkeit von Temperatur und Legierung. Alle für die Modellierung benötigten Input- sowie Validierungsdaten werden experimentell an einer vollfaktoriellen Versuchsmatrix mit Variation der Prozessparameter Temperatur, Zeit und Atmosphärenzusammensetzung ermittelt und die entstandenen Nitrierzonen strukturell, chemisch und mechanisch charakterisiert. Das übergeordnete Ziel dieses Projektes ist die Vorhersage der beim Plasmanitrieren vorliegenden, komplexen Abhängigkeiten zwischen Prozessparametern und resultierenden Schichteigenschaften über einen deutlich reduzierten Versuchsumfang durch Anwendung des erarbeiteten Nitriermodells. Damit entfällt künftig für Stähle unterschiedlicher chemischer Zusammensetzung die Evaluierung großer Parameterfenster.

Fördermittelgeber:

Projektpartner:

Laufzeit:

Kurzdarstellung

Der Einsatz kostengünstiger, rohstoffschonender ferritischer Edelstähle soll für die Wasserelektrolyse eruiert werden. Dies ist notwendig, da Bipolarplatten (BPP) für Elektrolyseure deutlich dicker und größer sind als BPPs für klassische Brennstoffzellen (BZ). Im Vergleich zu den häufig eingesetzten austenitischen Edelstählen, besitzen ferritische Stähle kein Nickel, sondern deutlich preisgünstigeres Chrom. Problematisch ist aber, dass ohne Nickel die Umformbarkeit und die Korrosionsbeständigkeit reduziert ist. Bisher können ferritische BPPs daher nur mit flachen und somit ineffizienten Flussfeldern in Brennstoffzellen eingesetzt werden. Zudem sind in der Wasserelektrolyse das Medium und die hohen elektrischen Spannungen kritisch und führen ohne weitere Oberflächenanpassung zur schnellen Degradation der Stähle. Studien zeigten, dass aufgrund des Chromgehalts in ferritischen Stählen Selbstpassivierungsschichten mit sehr hohen Korrosionsresistenzen bei zugleich ausreichend hohen elektrischen Leitfähigkeiten erzeugbar sind. Ziel des Vorhabens ist es, diesen Ansatz tiefgehend zu erforschen und auf ferritische BPPs für die Elektrolyse zu übertragen. Die Oberfläche der ferritischen BPPs soll durch unterschiedliche Verfahren behandelt bzw. beschichtet werden. Die Umformbarkeit der Stähle soll durch angepasste Umformprozessstrategien deutlich erweitert werden, sodass Flussfelder mit ausreichend tiefen Kanalstrukturen erzeugt und damit die Effizienz der neuartigen Bipolarplatten gesteigert werden.

Aktuelle Veröffentlichungen

- Rymer, L.-M.; Winter, L.; Linnemann, M.; Winter, S.; Psyk, V.; Lampke, T.: Damage evolution of Cu-inductors used for electromagnetic forming. Scientific Reports 15, 2025, 28464.

(https://doi.org/10.1038/s41598-025-14135-4) - Thomas, L.G.; Winter, L.; Simchen, F.; Breitfeld, T.; Lampke, T.: Microstructural and Mechanical Properties of a Hard Anodic Coating Applied on an Elastically Prestrained Aluminum Substrate. Advanced Engineering Materials 2025.

(https://doi.org/10.1002/adem.202500472) - Winter, L.; Winter, S.; Psyk, V.; Drehmann, R.; Lampke, T.: High-cycle fatigue behavior of high-speed blanked 5754 aluminum sheets. Journal of Materials Research and Technology 36, 2025, 1938-1948.

(https://doi.org/10.1016/j.jmrt.2025.03.232) - Galiev, E.; Linnemann, M.; Winter, S.; Winter, L.; Psyk, V.; Dix, M.: Influence of punch velocity during high-speed blanking of 22MnB5 steel with electromagnetic drive. Materials Research Proceedings 54, 2025, 1656-1663.

(https://doi.org/10.21741/9781644903599-178) - Modelling of dynamic scale layer growth considering temperature, time and alloying elements. Materials Research Proceedings 44, 2024, 482-492.

(https://doi.org/10.21741/9781644903254-52) - Rymer, L.-M.; Winter, L.; Liborius, H.; Lindner, T.; Schubert, A.; Lampke, T.: The combination of diamond smoothing and intermediate cooling during wire arc spraying of Ni-5w%Al on EN 1.0032 to improve the high-cycle fatigue behavior. Surface and Coatings Technology 475, 2024, 131145.

(https://doi.org/10.1016/j.surfcoat.2024.131145) - Albero Rojas, C.; Simchen, F.; Winter, L.; Rymer, L.-M.; Lampke, T.: Fracture behaviour of plasma electrolytic oxide coatings on an aluminium substrate using acoustic emission. Surface and Coatings Technology 475, 2023, 130125.

(https://doi.org/10.1016/j.surfcoat.2023.130125) - Winter, L.; Lampke, T.: Fatigue Resistance of an Anodized and Hardanodized 6082 Aluminum Alloy Depending on the Coating Thickness in the High Cycle Regime. Advanced Engineering Materials 25 (20), 2023, 2300394.

(https://doi.org/10.1002/adem.202300394) - Hashemzadeh, M.; Simchen, F.; Winter, L.; Lampke, T.: Evaluation of Fracture Toughness of Plasma Electrolytic Oxidized Al2O3-ZrO2 Coatings Utilizing Nano-Scratch Technique. Coatings 13 (4), 2023, 799.

(https://doi.org/10.3390/coatings13040799)

Das Dienstleistungsangebot der Abteilung Metallische Werkstoffe und Werkstoffermüdung umfasst neben analytischen und untersuchenden Aufgaben auch die simulationsgestützte, gezielte Werkstoffentwicklung.

Die uns dafür zur Verfügung stehende technische Ausrüstung finden Sie nach Laborbereichen geordnet unter dem entsprechenden Reiter auf dieser Seite.

Standardmäßig bieten wir die folgenden Dienstleistungen an.

Sprechen Sie uns an, wenn wir Sie in speziellen Aufgaben unterstützen sollen!

- Röntgenfeinstrukturanalyse mittels XRD:

- qualitative und quantitative Phasenanalyse und Bestimmung der Gitterparameter

- Bestimmung von Teilchengrößen und Mikroverzerrungen

- Eigenspannungsmessung

- Texturanalyse

- Schichtdicken-, Rauheits- und Dichtebestimmung mittels Reflektometrie

- simultane Durchführung von Thermogravimetrie (TG) und wahlweise Differenz-Thermo-Analyse (DTA) oder Dynamische Differenz-Kalorimetrie (DSC)

- Thermomechanische Analyse (TMA) zur Bestimmung des Verhaltens von Werkstoffen unter mechanischer und thermischer Beanspruchung

- mechanische Prüfung unter Zug, Druck, Biegung und Scherung

- Verschleißprüfung im Festkörperkontakt

- Korrosionsprüfung

- Ermüdungsprüfung im LCF- und HCF-Bereich unter Zug-, Druck- und Biegebelastung

- Wärmebehandlungen nach Vorgabe und Entwicklung von Wärmebehandlungsroutinen

- Hochenergiekugelmühle Zoz Simoloyer CM08-8l

- Hochenergiekugelmühle Zoz Simoloyer CM01-2l / SiN

- Planetenkugelmühle Fritsch Pulverisette 5

- Schmelz- und Ultraschallzerstäubungsanlage – rePowder System (AMAZEMET)

- Pulververdüsungsanlage

- AMC-Gießeinrichtung

- Lichtbogenofen (Nutzung über Professur PVW)

- Spark-Plasma-Sinteranlage (SPS) (Nutzung über Professur PVW)

- verschiedene Muffel- und Schutzgasöfen sowie Abschreckbäder

- Materialografische Präparationstechnik

- Elektronenmikroskopische Präparationstechnik

- Lichtmikroskopische Untersuchungstechnik

- Quantitative Gefügeanalyse OLYMPUS a4i

- Mikrohärte-Prüfgerät DURAMIN

- Registrierende Härtemessung FISCHERSCOPE HM2000 XYm

- Rasterelektronenmikroskop LEO1455VP mit Röntgenmikrobereichsanalyse EDAX GENESIS

- Feldemissions-Rasterelektronenmikroskop NEON40EsB mit EDXS und EBSD

- Transmissionselektronenmikroskop HITACHI H8100 mit Röntgenmikrobereichsanalyse EDAX GENESIS

- Nanoindenter UNAT

- Resonanzprüfmaschine RUMUL Testronic – Ermüdungsversuche

- Umlaufbiegeprüfmaschine SincoTec Power Rotabend - Ermüdungsversuche

- Servohydraulische Prüfmaschine MTS Landmark - Ermüdungsversuche

- Resonanzprüfmaschine RUMUL Testronic – Rissfortschrittsversuche

- MatLab

- Mathcad

- Deform

- Fluent

- JMatPro

- ABAQUS

- ANSYS

- MemBrain

- Modellversuche im Labor

- Kochversuch (Interkristalline und Spannungsriss-Korrosionsprüfung

- Korrosionsprüfkammer HK 400

- Potentiostat PS6 (Ermittlung von Stromdichte-Potenzialkurven)

- Elektrochemische MiniCell (ECMC)

- Loch- und Spaltkorrosionsprüfung, ASTM G48

- Klimaprüfschrank

- Mikrokorrosionszelle

- Korrosionsprüfkammer HK 430

- 3-D Profilometer

- pH-Wert-Messgerät

- Röntgenfluoreszenz-Materialanalysegerät

- Farb- und Glanzmessgerät BYK Gardener spectro-guide

Ansprechpartnerin