Schneller zum Hybridbauteil

Bundesexzellenzcluster MERGE und Fraunhofer IWU erforschen neue Verfahrenskombinationen zur Herstellung von Metall-Kunststoff-Bauteilen für kostengünstige Anwendungen in der Automobilindustrie

-

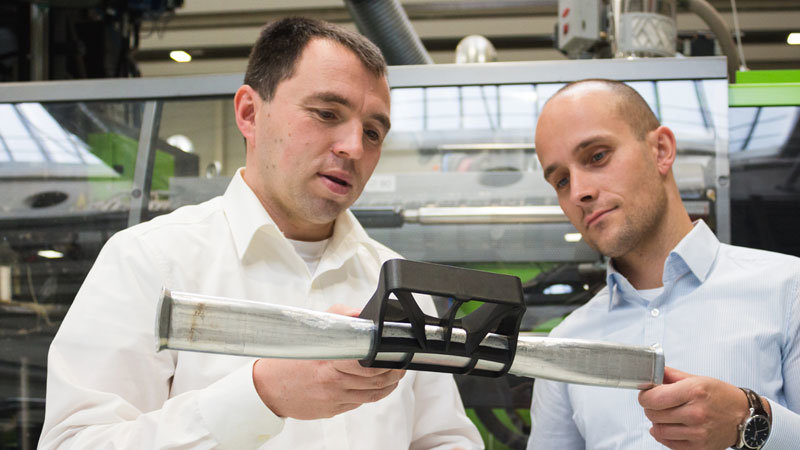

André Albert (l.) vom Fraunhofer IWU, und Markus Layer von der Professur Strukturleichtbau und Kunststoffverarbeitung mit einem Cockpitquerträger für das elektrisch betriebene Leichtbaufahrzeug „Kulan“, der in einer neuen Verfahrenskombination gefertigt wurde. Foto: Vivek Bakul Maru

Im Bereich des automobilen Leichtbaus haben sich Metall-Kunststoff-Hybridbauteile zunehmend bewährt. Da der Fertigungsprozess jedoch sehr arbeits- und zeitintensiv ist, erforscht das Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU) in Zusammenarbeit mit dem Bundesexzellenzcluster MERGE der Technischen Universität Chemnitz neue Verfahrenskombinationen. „In diesen Herstellungsprozessen werden zum einen die Innenhochdruck-Umformung und zum anderen das Tiefziehen mit dem Spritzgießen in einem Prozess kombiniert. Die Hybridbauteile können dadurch innerhalb einer Maschine hergestellt werden“, erklärt André Albert, Gruppenleiter Wirkmedienumformung am Fraunhofer IWU.

Die so entwickelten Metall-Kunststoff-Hybridbauteile bestehen aus einer dünnwandigen Metallstruktur in Verbindung mit Kunststoff, der zur Verstärkung dient. Ursprünglich wurde die Metallkomponente in einem separaten Prozess durch Tiefziehen oder Spritzgießen hergestellt und anschließend mit Hilfe von Haftvermittlern im Spritzguss mit Kunststoff ergänzt. Dieser Prozess war bislang sehr aufwändig und wurde nun in einem einstufigen Fertigungsverfahren miteinander verknüpft.

Mit hohem Druck zur richtigen Verbindung

Die Herstellung gliedert sich dabei in jeweils zwei aufeinanderfolgende Prozesse. Bei der Verfahrenskombination aus Tiefziehen und Spritzgießen erhält das Blech seine Form zunächst durch das Tiefziehen und wird anschließend mit Kunststoffschmelze angespritzt. „Das Spritzgießen geschieht mit sehr hohem Druck von bis zu 1000 bar. Dieser Druck kann anschließend gezielt zur weiteren Umformung des Blechs genutzt werden. Durch den Schmelzedruck des Kunststoffs verändert das Blech erneut seine Form, so dass ein sogenannter Hinterschnitt entsteht. Kunststoff und Blech passen dadurch optimal ineinander. Die Verbindung der Materialien erfolgt mit Haftvermittlern“, erklärt Markus Layer, Wissenschaftlicher Mitarbeiter der Professur Strukturleichtbau und Kunststoffverarbeitung, wie die Kunststoffschmelze als Wirkmedium für die Metallumformungen genutzt wird.

Bei der Kombination von Innenhochdruck-Umformung (IHU) und Spritzgießen wird zunächst ein metallisches Rohr innerhalb eines Werkzeuges platziert und ein gasförmiges Wirkmedium unter hohem Druck eingeleitet. Das Rohr kann durch den wirkenden Innendruck gezielt umgeformt werden. Dieser Gasdruck wird gleichzeitg als Stütz- bzw. Gegendruck verwendet, da auch das anschließende Aufbringen der Kunststoffschmelze auf die Rohroberfläche mit sehr hohem Druck geschieht und das Rohr ungewünscht verformen würde. „Mit dem im umgeformten Rohr herrschenden Innendruck können die Kunststoff-Komponenten ganz einfach mittels Spritzgießen ergänzt werden und das Rohr behält seine Form“, beschreibt Layer den neuen und verbesserten Prozessablauf. Bei entsprechender Gestaltung der Rohr- und Spritzgussgeometrie kann beim IHU-Spritzgießen daher teilweise auf Haftvermittler verzichtet werden.

Effiziente Fertigung mit vielen Vorteilen

Beide Fertigungsverfahren lassen Metall-Kunststoff-Verbundstrukturen in nur einer Maschine und wenigen Prozessschritten entstehen. Dadurch werden Aufwand und Kosten stark reduziert und Ressourcen eingespart. Langfristig sollen auch die verwendeten metallischen Bleche und Rohre durch alternative Materialien wie Faserverbunde ersetzt werden.

Die Vorteile der neuartigen Prozesse liegen neben der Reduktion von Aufwand, Zeit und Kosten in der Oberflächenschonung sowie der gleichmäßigen und großflächigen Beanspruchung des Materials. Es werden zudem die sonst üblicherweise verwendeten Haftvermittler und Oberflächenstrukturierungen für eine Verbindung von Metall und Kunststoff reduziert. Anwendung finden solche Hybridbauteile, die mittels Innenhochdruck-Umformung und Spritzgießen hergestellt werden, in der Automobilindustrie z. B. als Cockpitquerträger oder Frontendträger zur Befestigung weiterer Komponenten im Fahrzeug.

Weitere Informationen erteilen André Albert, Gruppenleiter Wirkmedienumformung am Fraunhofer IWU, Telefon 0371 5397-1127, E-Mail andre.albert@iwu.fraunhofer.de, und Markus Layer, wissenschaftlicher Mitarbeiter der Professur Strukturleichtbau und Kunststoffverarbeitung, Telefon 0371 531- 38736, E-Mail markus.layer@mb.tu-chemnitz.de.

(Autorin: Katharina Wolfrum)

Mario Steinebach

11.11.2017