|

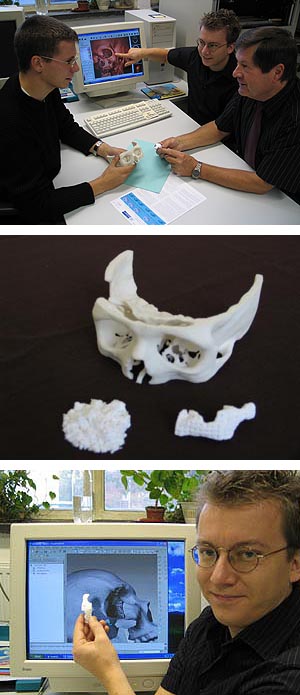

Bild oben: Maschinenbau-Student Michael Müller, Dipl.-Ing. Thomas Hänel und Prof. Dr. Holger Dürr (v.l.) von der Professur Fertigungslehre der TU Chemnitz prüfen die Passgenauigkeit des Cerasorb-Implantates. <br> Bild Mitte: Aus feinem Cerasorb-Pulver werden Implantate gefertigt, die Knochendefekte im Schädelbereich beheben sollen.<br> Bild unten: Dipl.-Ing. Thomas Hänel, wissenschaftlicher Mitarbeiter der Professur Fertigungslehre der TU Chemnitz prüft die Oberflächenstruktur des Cerasorb-Implantates. <br> Fotos: Mario Steinebach |

Knochenersatz aus dem 3D-Printer

Fertigungsexperten aus Chemnitz, Lichtenstein und Kleinostheim optimieren die Herstellung patientenspezifischer Implantate

Um medizinische Implantate herzustellen, brauchte es bislang vor allem eines: Zeit. Mehrere Tage konnten vergehen, bis medizinisch einsetzbare Implantate aufwändig in mehreren Prozessschritten gefertigt wurden. Ziel der Forschung ist es deshalb, mittels der Rapid Prototyping Technologie – etwa mit einem 3D-Drucker – Implantate direkt und binnen weniger Stunden patientenspezifisch herzustellen. Die dazu einzusetzenden biokompatiblen Granulate und Binder lassen sich aber nicht ohne weiteres mit 3D-Printing verarbeiten.

In einem gemeinsamen Projekt, das mit 170.000 Euro von der Arbeitsgemeinschaft industrieller Forschungsvereinigungen "Otto von Guericke" gefördert wird, modifizieren und optimieren nun Wissenschaftler der Professur Fertigungslehre der Technischen Universität Chemnitz gemeinsam mit dem Beckmann-Institut für Technologieentwicklung e. V. Lichtenstein und der Curasan AG in Kleinostheim (Bayern) die Herstellung patientenspezifischer Implantate aus Cerasorb. Dabei handelt es sich um ein zugelassenes, vollständig resorbierbares, phasenreines Knochenaufbaumaterial für Knochendefekte im gesamten menschlichen Skelettsystem. Die Forschungsarbeiten sollen das Einsatzspektrum des Werkstoffes verbessern und erweitern: So wurde das Knochenersatzmaterial bisher in Granulatform in einen Knochendefekt eingefüllt bzw. mussten geometrisch einfache Formkörper aus Cerasorb zunächst durch den Chirurgen "zurechtgeschnitzt" werden. Zum Einsatz kommt Cerasorb bisher insbesondere in der Zahnheilkunde, in der Gesichtschirurgie, in der Orthopädie und in der Sportmedizin.

Wie funktioniert das so genannte 3D-Printing? Ein Druckkopf sprüht definiert flüssigen Binder auf ein Pulverbett auf, wodurch an den entsprechenden Stellen ein festes Gemisch entsteht. Anschließend wird die Bauplattform um eine Schichtdicke gesenkt. Aus einem Vorratsbehälter wird neues Pulver durch eine Walze aufgetragen und die nächste Schicht "gedruckt". Nach der Formgebung des Implantats wird es getrocknet und unter Hitzeeinwirkung gesintert.

Die Chemnitzer Wissenschaftler um Prof. Dr. Holger Dürr drucken derzeit Cerasorb-Pulver mit unterschiedlichen Korngrößen in Kombination mit verschiedenen Bindern. Die so entstandenen einfachen Formkörper werden genutzt, um die Werkstoffeigenschaften zu überprüfen. Gegenwärtig werden erste Implantate auf Basis computertomographischer Daten hergestellt. Ziel ist es dabei, die Implantate aus Cerasorb patientenspezifisch und mit hoher Passgenauigkeit direkt in einem Prozessschritt zu formen.

Weitere Informationen geben Prof. Dr. Holger Dürr, Professor für Fertigungslehre der TU Chemnitz, Telefon (03 71) 5 31 22 17, Telefax (03 71) 5 31 - 22 21, E-Mail h.duerr@mb.tu-chemnitz.de oder Dipl.-Ing. Thomas Hänel, Telefon (03 71) 531 26 58, E-Mail thomas.haenel@mb.tu-chemnitz.de.

Mario Steinebach

05.10.2004