Student Research Projects, Papers

Topic

Microstructural and mechanical characterisation of a newly developed wear resistance alloy

Description

In many industrial sectors, such as mining or rubber processing, enormous wear occurs on components as a result of impact and simultaneous abrasive stress. In order to optimize the wear resistance and thus the service life of such components, a newly developed alloy shall be used. Its austenitic matrix exhibits amazing hardening behavior, which counteracts impact wear. The addition of titanium carbide should minimize abrasive wear. With regard to wear properties and feasibility, the carbide content is the crucial factor, which is to be investigated both microstructurally and mechanically.

Working programme:

- Literature research on the state of the art

- Light microscopic investigations of the different alloy compositions

- Determination of micro and macro hardness

- Determination of the wear behavior

Minimum requirements:

- Student of mechanical engineering or similar

- Basic knowledge in the field of materials

- Conscientious, independent and creative work style

If you are interested, please apply with complete application documents (short cover letter, CV, certificates) via. E-mail.

Anforderungen

- Interesse an Werkstoffen und Freude am wissenschaftlichen Arbeiten

Bei Interesse bewerben Sie sich bitte mit vollständigen Bewerbungsunterlagen (Kurzanschreiben, Lebenslauf, Zeugnisse) via. E-Mail:

Ansprechpartner

toni.sprigode@mb.tu-chemnitz.de

Thema

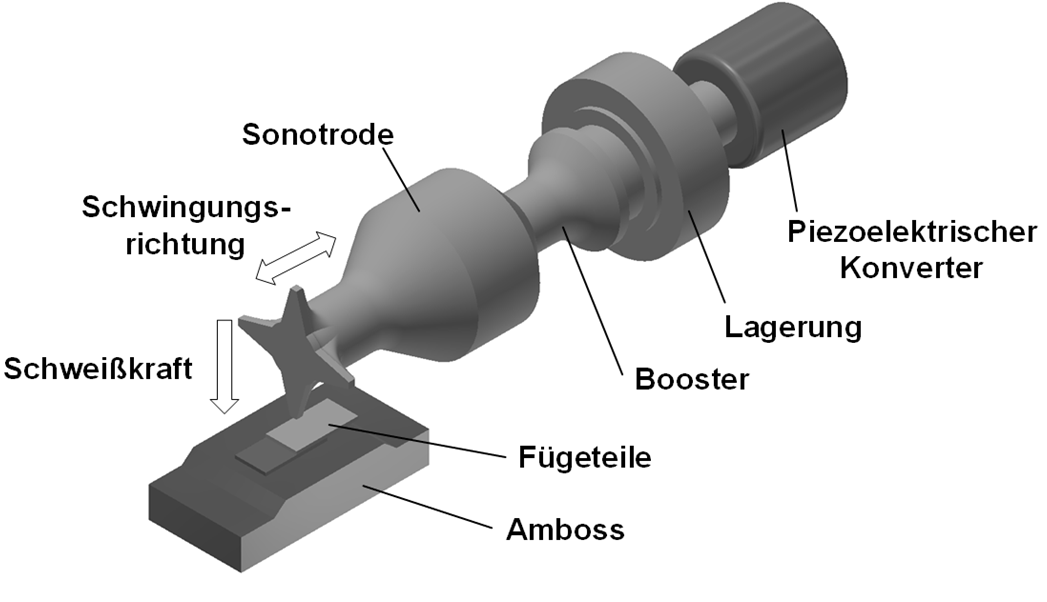

Entwicklung eines Hochstromprüfstandes für die Evaluation der Strombelastbarkeit ultraschallgeschweißter Fahrzeugleitungen

Beschreibung

Das Metall-Ultraschallschweißen ist ein Pressschweißverfahren, welches in der Lage ist, weit unterhalb der Schmelztemperatur der Fügepartner stoffschlüssige Fügeverbindungen zu erzeugen. Es findet vorrangig in der Automobilindustrie sowie in der Luft- und Raumfahrt Anwendung, um elektrisch leitfähige Verbindungen zu erzeugen, so z.B. zwischen Aluminium-Fahrzeugleitungen von Durchmessern von bis zu 200 mm² und Kupfer-Ableitern. Im Fokus der aktuellen Forschung steht dabei die Korrelation der maximal ertragbaren mechanischen mit der elektrischen Belastbarkeit derartiger ultraschallgeschweißter Fügeverbindungen aus Aluminium und Kupfer. Um diesen Zusammenhang näher zu untersuchen, soll ein Hochstromprüfstand für diesen Verbindungstyp entwickelt werden, um Derating-Tests durchzuführen. Dieser Prüfstand soll daher aus einer leistungsfähigen Konstantstromquelle (bis zu 800 A), einem System zum Aufzeichnen der Leitungstemperatur sowie einem Steuerungs- und Datenerfassungssystem bestehen.

Das Arbeitsprogramm:

- Umfangreiche Literaturrecherche zum Stand der Technik des Ultraschallschweißens, der Hochstromprüftechnik sowie zu bisherigen Erkenntnissen zum Zusammenhang zwischen Strombelastbarkeit und Zugfestigkeit ultraschallgeschweißter Verbindungen

- Entwicklung und Konstruktion des Hochstromprüfstandes hinsichtlich Me-chanik und Elektrik

- Montage und Inbetriebnahme des Prüfstandes

- Durchführung erster Testläufe

- Dokumentation der Ergebnisse

- Anfertigen und Präsentation der wissenschaftlichen Arbeit.

Mindestanforderung

- Studenten der Fachrichtung Maschinenbau oder Elektrotechnik

- Kenntnisse im Bereich Konstruktion und Elektrotechnik, Steuerungstechnik

- Gewissenhafte, selbstständige und kreative Arbeitsweise

Bei Interesse bewerben Sie sich bitte mit vollständigen Bewerbungsunterlagen (Kurzanschreiben, Lebenslauf, Zeugnisse) via. E-Mail:

Ansprechpartner

M. Sc. Andreas Gester

Abteilung Wärmearmes Fügen

- Telefon:+49 371 531-33649

- Fax:+49 371 531- 833649

- Raum:3, 3/E001

- E-Mail:

Thema

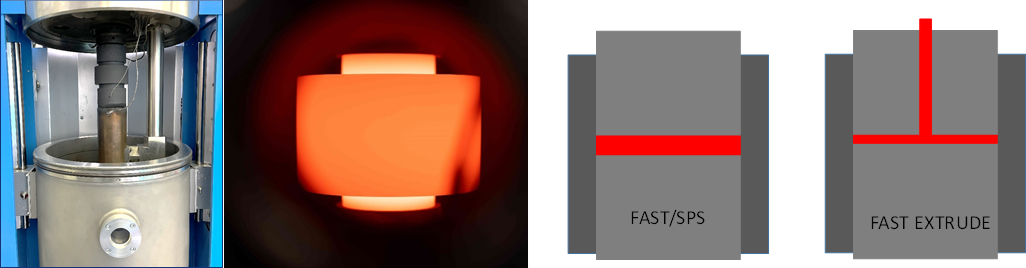

Entwicklung eines Pulverstrangprozesses im feldunterstützen Sinterverfahren „FAST-EXTRUDE“

Beschreibung

Über das feldunterstützte Sintern (FAST) bzw. auch Spark Plasma Sintern (SPS) genannte Verfahren können durch geeignete Parameter aus Druck und Temperatur, metallische Pulvern zu kompakten Werkstoffen verarbeitet werden. Die Professur nutzt das Verfahren zur Verdichtung von partikelverstärken Aluminiummatrix-Verbundwerkstoffen (AMC). Durch ein geeignetes Werkzeugkonzept soll das Fließen des Pulvers während des Prozesses erreicht werden und somit ein Strangpressprozess innerhalb der Anlage realisiert werden. Im Rahmen der Arbeit soll das dafür notwendige Werkzeug entwickelt und das Prinzip an einer Strang¬presslegierung erprobt werden. Es erfolgt ein Vergleich der Materialeigenschaften wie Porosität, Festigkeit, Härte und Textur zu der konventionell im FAST/SPS-Prozess verarbeiteten Legierung.

Das Arbeitsprogramm:

- Literaturrecherche zum Stand der Technik bei FAST/SPS und Pulverstrangpressen

- Konstruktion und Auslegung eines Werkzeuges für das Strangpressen

- Inbetriebnahme und Testlauf des Werkzeugs

- Ermittlung von geeigneten Prozessparametern für eine Aluminiumstrangpresslegierung

- Herstellung und Charakterisierung von Proben über das konventionelle FAST-Verfahren und über das FAST EXTRUDE-Prinzip

- Dokumentation der Ergebnisse

- Anfertigen und Präsentation der wissenschaftlichen Arbeit

Anforderungen

- Studierende der Fachrichtungen Maschinenbau oder verwandter Richtungen

- Kenntnisse im Bereich Werkstofftechnik und Verbundwerkstoffe

- Gewissenhafte, selbstständige und kreative Arbeitsweise

Bei Interesse bewerben Sie sich bitte mit vollständigen Bewerbungsunterlagen (Kurzanschreiben, Lebenslauf, Zeugnisse) via. E-Mail:

Contact Person

Dr.-Ing. Maik Trautmann

Abteilung Verbundwerkstoffe

- Telefon:+49 371 531-38846

- Fax:+49 371 531-838846

- Raum:3, 3/A104

- E-Mail:

Thema

Entwicklung, Bau und Inbetriebnahme eines Extrudersystems zur Herstellung von Kunststofffilament für den 3D-Druck mittels Fused Deposition Modeling

Beschreibung

Die Professur Verbundwerkstoffe und Werkstoffverbunde benötigt für For-schungsvorhaben einen auf die Bedürfnisse der Professur zugeschnittenen Extruder zur Herstellung von Filamenten für den 3D-Druck mittels Fused Deposition Modelling. Die Arbeit ist in einen Recherche- und Konstruktionsteil sowie den praktischen Teil untergliedert. Zunächst sollen mittels Literaturrecherche geeignete Extruderbauformen identifiziert werden und anschließend ein entsprechend System zur Filamentextrusion ausgelegt und konstruiert werden. Im praktischen Teil wird das System montiert, in Betrieb genommen und Testläufe durchgeführt. Zum gesamten Vorhaben ist eine Projektdokumentation zu führen.

Das Arbeitsprogramm:

- Literaturrecherche zum Stand der Technik der Filamentextrusion

- Konstruktion und Auslegung eines Systems zur Filamentextrusion

- Montage (ggf. Programmierung) des Systems

- Inbetriebnahme und Testlauf des Extrudersystems

Anforderungen

- Studierende der Fachrichtungen Maschinenbau oder verwandte Studienrichtungen

- Kenntnisse im Bereich Konstruktion / methodisches Konstruieren

- Erfahrung mit CAD-Programmen

- Gewissenhafte, selbstständige und kreative Arbeitsweise

Es besteht die Möglichkeit, dass sich aus den gegebenen Forschungsschwerpunkten Themen für Ihre Projekt-, Studien- oder Abschlussarbeit generieren lassen.

Bei Interesse bewerben Sie sich bitte mit vollständigen Bewerbungsunterlagen (Kurzanschreiben, Lebenslauf, Zeugnisse) via. E-Mail:

Ansprechpartner

M. Sc. Andreas Gester

Abteilung Wärmearmes Fügen

- Telefon:+49 371 531-33649

- Fax:+49 371 531- 833649

- Raum:3, 3/E001

- E-Mail:

Thema

Entwicklung und Validierung eines Simulationsmodells zur Ermittlung geeigneter Prozessparameter für das Metall-Ultraschallschweißen

Beschreibung

Das Metall-Ultraschallschweißen (M-USS) gehört zu den Pressschweißverfahren und zeichnet sich durch das stoffschlüssige Fügen in fester Phase aus. Aufgrund dessen lassen sich auch normalerweise schwer fügbare Werkstoffe wie z.B. Glas und Aluminium oder Aluminium und Stahl miteinander verbinden. Beim M-USS haben mehrere Prozessparameter, allen voran die Schwingungsamplitude und die Schweißkraft, einen signifikanten Einfluss auf die Verbindungsbildung, welche sich in einem optimalen Prozessfenster aufhalten müssen. Da zahlreiche Bindungsmechanismen komplex beim M-USS wirken, wird das geeignete Prozessfenster im Allgemeinen empirisch bestimmt, was enorme Kosten verursacht. Ziel dieser Arbeit ist es daher, ein Simulationsmodell zu entwickeln, welches die Bindungsmechanismen, die Fügepartner und deren Eigenschaften sowie den Prozess als solches derart einbezieht, dass empirische Parameterfindungen für diese entfallen können. Das Simulationsmodell ist beispielhaft anhand einer Werkstoffkombination zu validieren.

Das Arbeitsprogramm:

- Umfangreiche Literaturrecherche zum Stand der Technik

- Erstellung und Bearbeitung eines statistischen Versuchsplanes einer Werkstoffkombination zur empirischen Ermittlung nahezu optimaler Schweißparameter an einer Metall-Ultraschallschweißanlage

- Entwicklung eines Simulationsmodells unter Berücksichtigung der Wirkgrößen und Bindungsmechanismen

- Test des Simulationsmodells an der Werkstoffkombination

- Validierung der Ergebnisse des Simulationsmodells mit dem realen Versuch

Anforderungen

- Studenten der technischen, physikalischen oder mathematischen Fachrichtungen

- Kenntnisse im Bereich der FEM-Simulation und Mechanik erforderlich

- Kenntnisse im Bereich Werkstoff- & Fügetechnik von Vorteil

- Gewissenhafte, selbstständige und kreative Arbeitsweise

Es besteht die Möglichkeit, dass sich aus den gegebenen Forschungsschwerpunkten Themen für Ihre Projekt-, Studien- oder Abschlussarbeit generieren lassen.

Bei Interesse bewerben Sie sich bitte mit vollständigen Bewerbungsunterlagen (Kurzanschreiben, Lebenslauf, Zeugnisse) via. E-Mail:

Ansprechpartner

M. Sc. Andreas Gester

Abteilung Wärmearmes Fügen

- Telefon:+49 371 531-33649

- Fax:+49 371 531- 833649

- Raum:3, 3/E001

- E-Mail:

Information

Please consider our notes for creating student projects & papers (bachelor-, master- and diploma theses)

-

Chemnitz University of Technology Ranks Third Again in StudyCheck.de's Ranking of Germany's Most Popular Universities

Chemnitz University of Technology receives a "StudyCheck Award 2024" and the "Top University 2024" certificate thanks to the very positive evaluations from its students and alumni – Additionally, Chemnitz University of Technology is the top state university in the live "Digital Readiness" ranking …

-

Preparing for the Examinations in the University Library

Extended opening hours, opening on Sundays and additional reservable teamwork spaces in the University Library during the examination period from July 14 to August 10, 2024 …

-

Europe-wide unique pilot project for a greenhouse gas-neutral circular economy is underway in Lusatia

The three Universities of Technology in Chemnitz, Dresden and Freiberg and the Zittau/Görlitz University of Applied Sciences signed the cooperation agreement for the joint establishment of the "Green Circular Economy" (CircEcon) research campus, which will receive over EUR 108M in funding …

-

ISINA 2024: Exchange and networking across disciplines

Great interest in the Interdisciplinary Symposium for Women in STEM (ISINA), which focused on networking and cooperation between science and practice …

-

Mechanical Engineering Schulprojekttag an der Fakultät für Maschinenbau

Ihr habt euch schon immer gefragt, was sich hinter dem Begriff …

-

Mechanical Engineering Fächerübergreifender Unterricht

Was verbirgt sich hinter dem Begriff "Studium"? Eine Woche lang erleben die …

-

Mechanical Engineering 24th Materials Engineering Colloquium

The Institute of Materials Science and Engineering (IWW) cordially invites you to the 24th …

-

Mechanical Engineering Schulprojekttag an der Fakultät für Maschinenbau

Ihr habt euch schon immer gefragt, was sich hinter dem Begriff …

-

Mechanical Engineering Schulprojekttag an der Fakultät für Maschinenbau

Ihr habt euch schon immer gefragt, was sich hinter dem Begriff …

-

Mechanical Engineering Technomer 2025

The conference is aimed at developers, users and anyone interested in the topic of plastics and …