Forschungsfelder

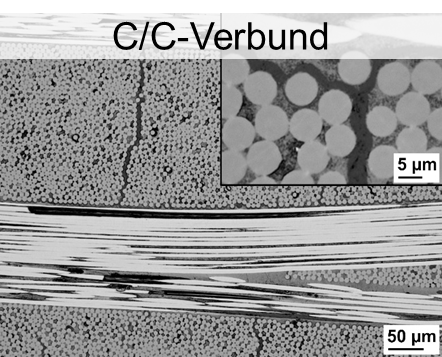

- der Erforschung und Entwicklung von angepassten Kohlenstoff-Precursoren hinsichtlich Porosität und Verarbeitbarkeit,

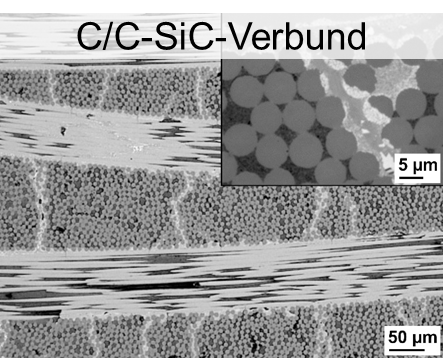

- dem LPI-Verfahren (Liquid Polymer Infiltration) zur Entwicklung hochtemperaturbeständiger C/C-SiC- oder C/C-SiCN-Verbunde,

- dem LSI-Verfahren (Liquid Silicon Infiltration) bzw. dem feldunterstützen Silizieren (FAST-LSI) zur Bereitstellung hochtemperaturbeständiger C/C-SiC-Verbunde,

- der großserientechnischen Herstellung von C/C-SiC-Verbunden durch Spritzgießen als Formgebungsschritt,

- der Faser/Matrix-Interface-Anpassung mittels CVD-Beschichtung,

- dder Weiterverarbeitung von CMC zu Hybridbauteilen

- dem Fügen von CMC und nicht zuletzt

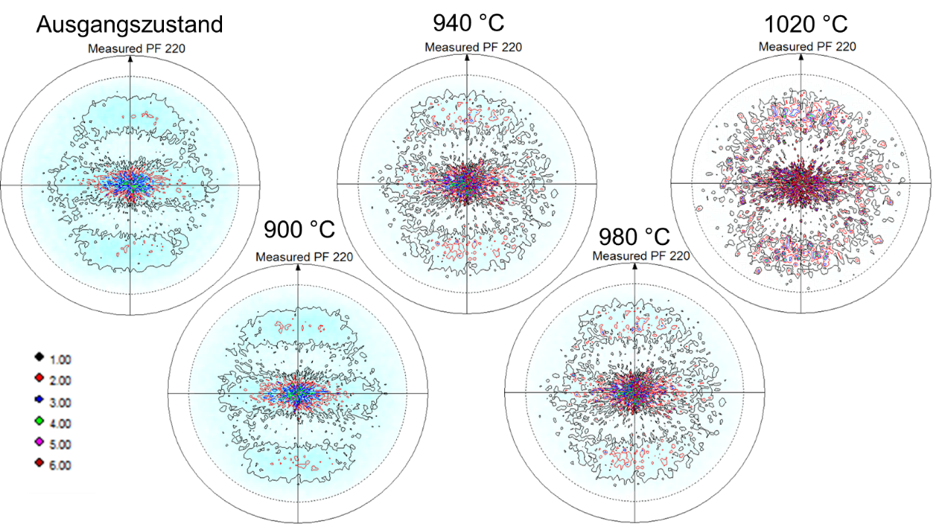

- der Charakterisierung von CMCs (z.B. Mikrostruktur, Phasenanalyse durch Raman-Mikroskopie, Dämpfung, mechanische Prüfung im REM)

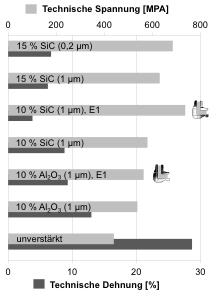

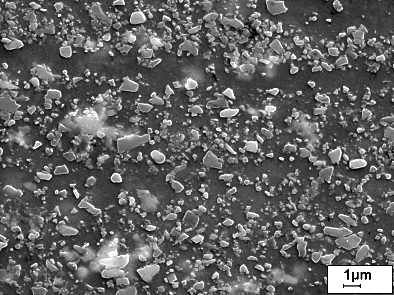

Metallmatrix-Verbundwerkstoffe (MMC) sind Metalle und Legierungen, die mit keramischen Komponenten verstärkt werden. Diese Verstärkung erfolgt in der Regel mit dem Ziel, mechanische Eigenschaften, wie E-Modul, Festigkeit, Streckgrenze, oder die Verschleißbeständigkeit des Materials zu verbessern. Im Rahmen des SFB692 wurden partikelverstärkte Aluminiummatrix-Verbundwerkstoffe entwickelt. Die Herstellung von MMCs kann auf pulver- oder schmelzmetallurgischem Weg erfolgen. Innerhalb der Professur liegt der Schwerpunkt auf der pulvermetallurgischen Prozessroute durch mechanisches Legieren in Hochenergiekugelmühlen und dem Konsolidieren durch feldunterstätztes Sintern (FAST/SPS). Grundlage bildet die Entwicklung partikelverstärkter Pulver (Verbundpulver), die neben den klassischen Verarbeitungsverfahren auch für additive Fertigungsprozesse sowie der Schaumerzeugung erforscht werden.

Ansprechpartner: Dr.-Ing. Maik Trautmann, E-Mail: maik.trautmann@…

Die CMC-Arbeitsgruppe der Professur forscht sich seit vielen Jahren im Bereich der kohlenstofffaserverstärken Kohlenstoff-Verbundwerkstoffe (C/C) mit anschließender Silizierung (C/C-SiC). Diese Werkstoffe besitzen hervorragende chemische, thermische und mechanische Eigenschaften. Ein wesentlicher Schwerpunkt ist die mikrostrukturkorrelierte Erforschung verschiedener Herstellungsverfahren und Prozessvariationen in den Zuständen CFK, C/C und C/C-SiC.

Die Arbeitsgruppe beschäftigt sich im Speziellen mit:

Ansprechpartner: Dr.-Ing. Maik Trautmann, E-Mail: maik.trautmann@…

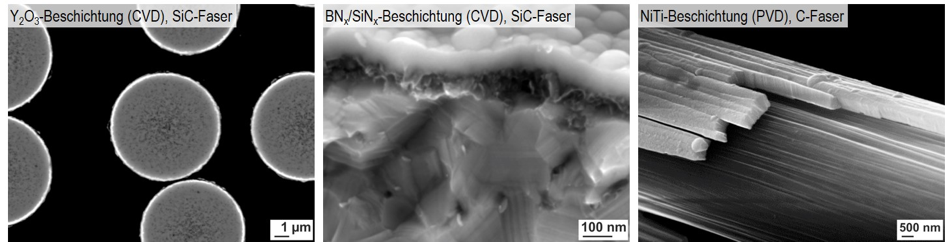

Mittels chemischer Gasphasenabscheidung (CVD) und physikalischer Gasphasenabscheidung (PVD) können dünne Schichten verschiedener Werkstoffe erzeugt werden. Unsere Forschungsarbeiten in diesem Bereich liegen schwerpunktmäßig auf der Beschichtung von Drähten, Einzelfasern und Rovings sowie der Entwicklung eines kontinuierlichen CVD-Beschichtungsprozess für Verstärkungskomponenten. Durch die Faserbeschichtung ist die Möglichkeit gegeben, das Faser/Matrix-Interface von Verbundwerkstoffen gezielt einzustellen (Interface-Engineering) oder eine zusätzliche Funktionalisierung der Fasern zu realisieren (Sensor bzw. Aktor).

Ansprechpartner: Dr.-Ing. Maik Trautmann, E-Mail: maik.trautmann@…

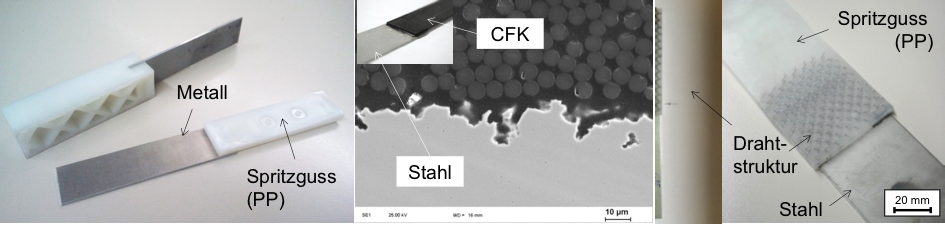

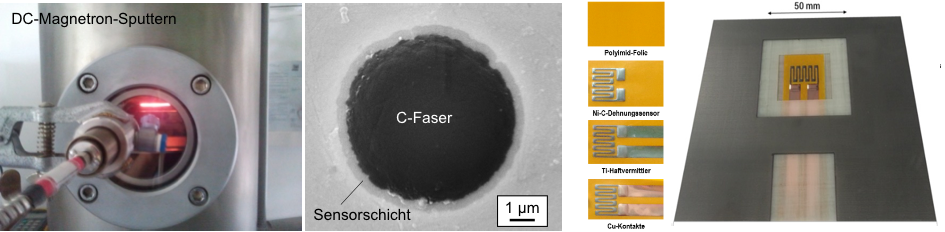

Um die Funktionalität von neuartigen Verbundwerkstoffen und Werkstoffverbunden qualitativ abzusichern, ist die Entwicklung von intrinsischen Zustandsüberwachungssystemen unerlässlich. Durch das Structural Health Monitoring (SHM) werden beispielsweise zulässige mechanische Spannungen innerhalb von Faser-Kunststoff-Verbunden gemessen. Folienbasierte Dünnschichtsensoren und funktionalisierte Kohlenstoffeinzelfasern bieten die Möglichkeit artefaktfreie Sensorsysteme für faserverstärkte Kunststoffe zu gestallten. Erforscht werden sensorisch aktiven Schichtsysteme (NiC und NiTi), welche durch Dünnschichtverfahren abgeschieden werden. Ziel ist eine höhere Sensitivität im Vergleich zu handelsüblichen Dehnungssensoren und eine ortsaufgelöste Messung zu erreichen.Ein weiterer Fokus liegt in der Integration von NiTi-Drähten in Hybride Laminate, die als Dehnungssensoren oder Aktoren wirken können.

Ansprechpartner: Dr.-Ing. Maik Trautmann, E-Mail: maik.trautmann@…

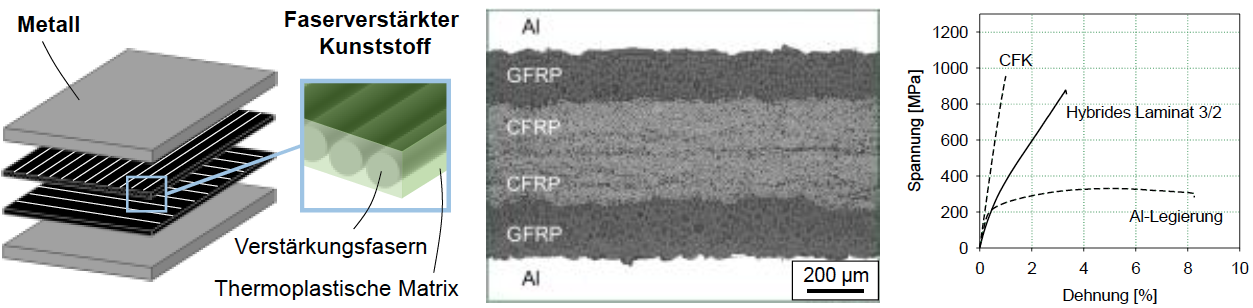

Hybride Laminate bestehend aus Schichten von Leichtmetallen und faserverstärkten Kunstoffen können durch Variation der Werkstoffe sowie Anzahl, Dicke und Orientierung des faserverstärkten Kunststoffes ein breites Eigenschaftsprofil abdecken. Die thermoplastische Matrix ermöglicht eine effiziente und kostengünstige Herstellung sowie gute Umformbarkeit und Recyclingfähigkeit. Durch die Integration zusätzlicher Sensoren (Feuchtigkeit, Dehnung) lassen sich hybride Laminate hervorragend funktionalisieren.

Ansprechpartner: Dr.-Ing. Maik Trautmann, E-Mail: maik.trautmann@…

Metall/Kunststoff-Verbunde besitzen ein großes Potenzial für industrielle Anwendungen. Derartige Werkstoffverbunde vereinen eine niedrige Dichte und die vielseitige Verarbeitbarkeit des Kunststoffes mit der hohen Steifigkeit und Festigkeit des Metalls. Die Realisierung solcher Verbunde setzt werkstoff- sowie einsatzgerechte Verbindungslösungen voraus. Der Fokus der Forschungsarbeiten liegt in der Herstellung geeigneter Oberflächenzustände, um die verschiedenen Adhäsionsmechanismen zu nutzen, sowie die Untersuchung von Übergangsstrukturen die den Eigenschaftsgradienten zwischen Metall und Kunststoff beeinflussen.

Ansprechpartner: Dr.-Ing. Maik Trautmann, E-Mail: maik.trautmann@…

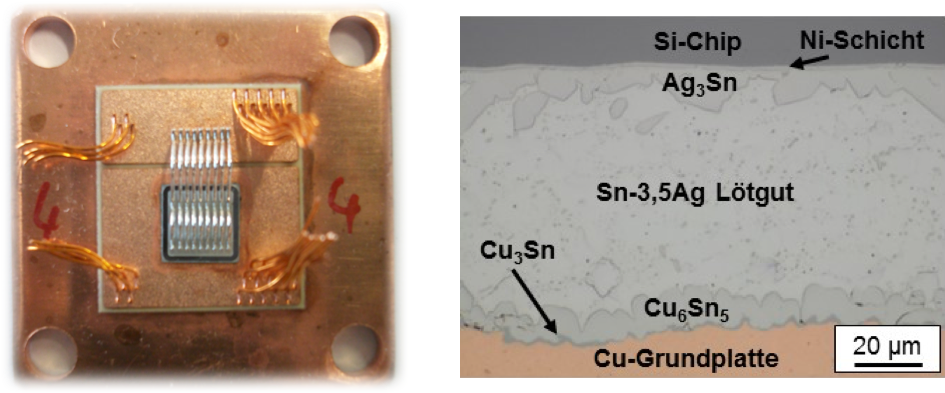

- der Herstellung von zuverlässigen Lötverbindungen für die Leistungselektronik in regenerativen Energiesystemen.

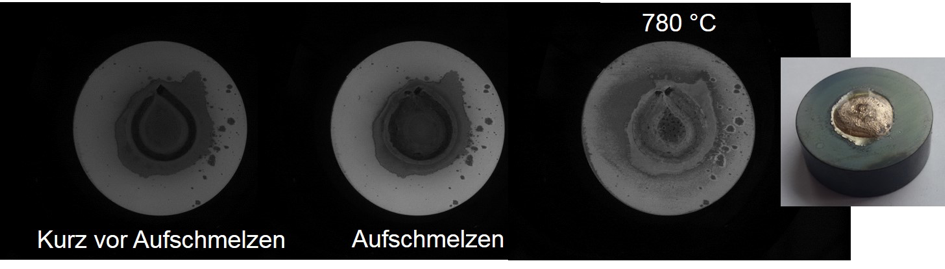

- der Untersuchung des Benetzungs- und Fließverhaltens von Hartloten.

- dem Einfluss der Lötatmosphäre auf die Lebensdauerfestigkeit von Lötverbindungen.

- Ultraschallunterstützten Widerstandslötprozessen.

- dem Aktivlöten von Metall-Keramik-Verbindungen.

- Fe-Basisloten mit verbesserter Korrosionsbeständigkeit für den Einsatz in trinkwasserkontaktierten Bauteilen.

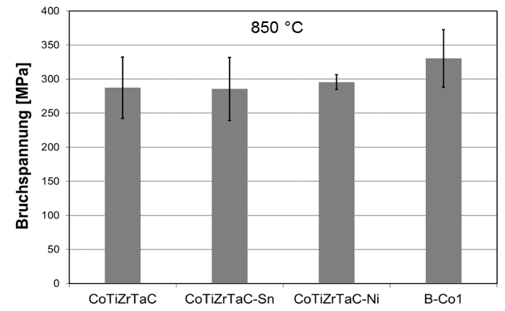

- Co-Basisloten zum Hochtemperaturlöten hochfester, thermisch stark belasteter Bauteile.

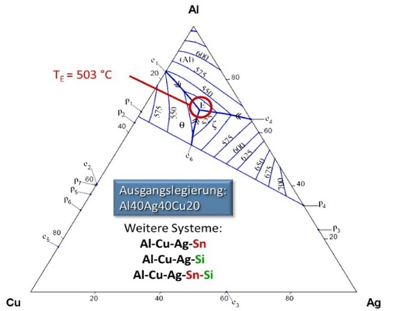

- niedrigschmelzenden Al-Basisloten für die Herstellung von Aluminium-Stahl-Mischverbindungen.

- Wärmebehandlungsstrategien zur Verbesserung der Korrosionsbeständigkeit gelöteter Plattenwärmeübertrager.

- Lichtbogenlötprozessen zur Herstellung von Aluminium-Stahl-Mischverbindungen.

- Ofenlötprozessen (Schutzgas und Vakuum).

- Ultraschallunterstützten Widerstandslötprozessen.

- Induktionslötprozessen.

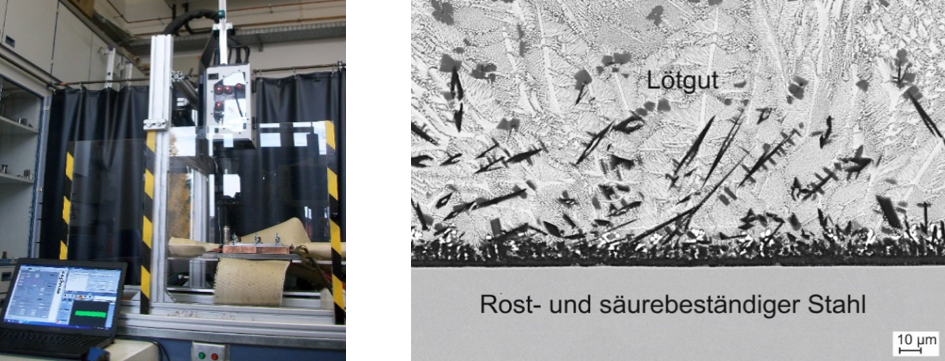

Das Löten ermöglicht die Herstellung einer Vielzahl von Verbindungen innerhalb komplexer Baugruppen in einem Prozessschritt. Unsere Forschungsthemen reichen von Weichlötverbindungen in der Elektrotechnik bis hin zu hochfesten und temperaturbeständigen Hartlötverbindungen von rost- und säurebeständigen Stählen. Im Speziellen beschäftigt sich die Professur Verbundwerkstoffe und Werkstoffverbunde mit:

Gefördert durch:

Ansprechpartner: Dr.-Ing. Susann Hausner, E-Mail: susann.hausner@…

Die stetige Weiterentwicklung von Lötprozessen erfordert auch eine kontinuierliche Entwicklung und Modifikation von Lotwerkstoffen. Hierbei werden verschiedenste Zielstellungen verfolgt. Die Professur Verbundwerkstoffe und Werkstoffverbunde beschäftigt sich mit der Entwicklung und Modifikation von:

Quelle: Effenberg, G.; Ilyenko, S.: Light Metal Systems. Part 1: Ag-Al-Cu (Silver – Aluminium – Copper). Landolt-Börnstein, Volume 11A1 (2004), pp. 1-7.

Gefördert durch:

Ansprechpartner: Dr.-Ing. Susann Hausner, E-Mail: susann.hausner@…

Zur Herstellung zuverlässiger Lötverbindungen ist eine genaue Prozessführung unumgänglich. Die Weiterentwicklung und Überwachung von Lötprozessen trägt entscheidend zur Verbesserung der Eigenschaften von Lötverbindungen bei. Die Professur Verbundwerkstoffe und Werkstoffverbunde beschäftigt sich mit der Entwicklung und Optimierung von:

Gefördert durch:

Ansprechpartner: Dr.-Ing. Susann Hausner, E-Mail: susann.hausner@…

- metallischen und nichtmetallischen Werkstoffverbunden artgleicher oder artfremder Werkstoffverbunde durch Rührreibschweißen mit und ohne Ultraschallunterstützung (USE-FSW)

- lokaler oberflächennaher Eigenschaftsgradierung an metallischen und nichtmetallischen Werkstoffen durch Friction Stir Processing (FSP)

- generativ erzeugten metallischen und nichtmetallischen Strukturen durch Rührreibauftragsschweißen

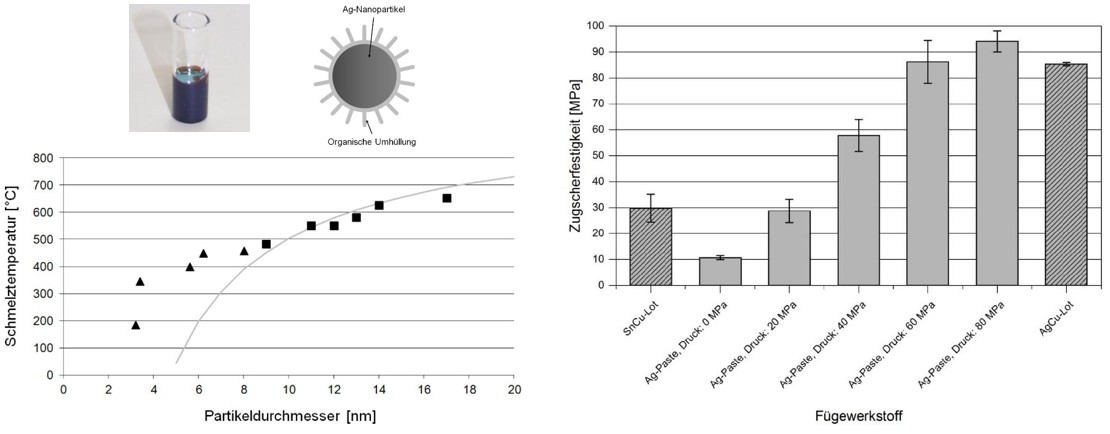

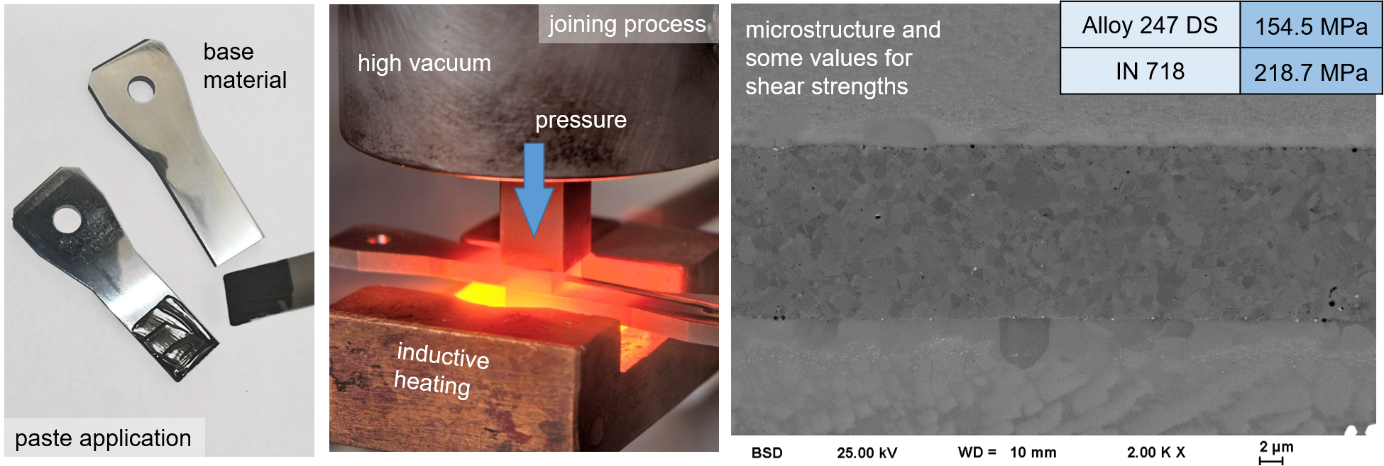

Nanopartikel weisen eine verringerte Schmelz- und Sintertemperatur im Vergleich zum entsprechenden Massivmaterial auf. Da nach dem Schmelz- und Sinterprozess der Partikel die thermischen Eigenschaften des Massivmaterials vorliegen, ergibt sich ein großes Potential für die Herstellung hochfester und temperaturbeständiger Verbindungen bei gleichzeitig niedrigen Fügetemperaturen, was für eine Vielzahl von Fügeaufgaben von großem Interesse ist. Die Professur Verbundwerkstoffe und Werkstoffverbunde beschäftigt sich insbesondere mit dem Fügen metallischer als auch polymerer Substrate mittels Ag- und Ni-Nanopartikeln.

Eine weitere Entwicklungsrichtung des Nanofügens ist die Verwendung von Nickel-Nanopartikel für konstruktive belastbare Fügelösungen. Die daraus hergestellten hochmetallhaltigen Pasten können beispielsweise für das Fügen von Nickel-Superlegierungen, als auch Stählen eingesetzt werden.

Ansprechpartner: Dr.-Ing. Susann Hausner, E-Mail: susann.hausner@…

Das Rührreibschweißen (Friction Stir Welding – FSW) ist ein innovatives Pressschweißverfahren zur Erzeugung artgleicher und artfremder Werkstoffverbunde. Bei diesem Prozess wird ein rotierendes Werkzeug mit einem abgesetzten Schweißstift an der Spitze unter Einwirkung einer vertikalen Schweißkraft in die Fügezone zweier Werkstoffe eingebracht und entlang der jeweiligen Stoßgeometrie definiert verfahren. Dieser, durch die eingetragene Reibungswärme gesteuerte, Festphasenfügeprozess resultiert in einem stoffschlüssigen Werkstoffverbund.

Die Professur Verbundwerkstoffe und Werkstoffverbunde beschäftigt sich in der Abteilung wärmearme Fügeverfahren mit der Erzeugung und Optimierung von:

Ansprechpartner: Dr.-Ing. Andreas Gester, E-Mail: andreas.gester@…

Beim Metall-Ultraschallschweißen (engl. Ultrasonic Metal Welding, USMW) handelt es sich um ein innovatives Verfahren zur Verbindung von Metallen, welches vor allem in der Automobilindustrie und der Elektronik Anwendung findet. Bei diesem Prozess werden die zu verbindenden Metallteile mit einer Überlagerung aus statischem Druck und hochfrequenten Ultraschallschwingungen beaufschlagt. Diese Schwingungen erzeugen eine Relativbewegung an den Kontaktflächen der Fügepartner, wodurch Verunreinigungen entfernt und eine hochgradige Annäherung der Fügepartneroberflächen erreicht wird. Die Verbindungen zeichnen sich durch sehr hohe Festigkeiten aus und ermöglichen das Fügen verschiedenster Metalle, einschließlich solcher, die als schwer oder nicht schweißbar gelten. Das Verfahren ist äußerst energieeffizient, erfordert keine Schweißzusätze oder Schutzgas und ermöglicht das Fügen innerhalb kürzester Zeit (Schweißzeiten von 10 ms – 2 s). Ein weiterer Vorteil des USMW ist das Fügen unterhalb der Schmelztemperatur der Fügepartner, also in fester Phase, wodurch unerwünschte thermische Einflüsse, wie z.B. die Bildung spröder intermetallischer Phasen, weitestgehend vermieden wird. Folgende Schwingungsrichtungen werden an der Professur untersucht:

Ansprechpartner: Dr.-Ing. Andreas Gester, E-Mail: andreas.gester@…

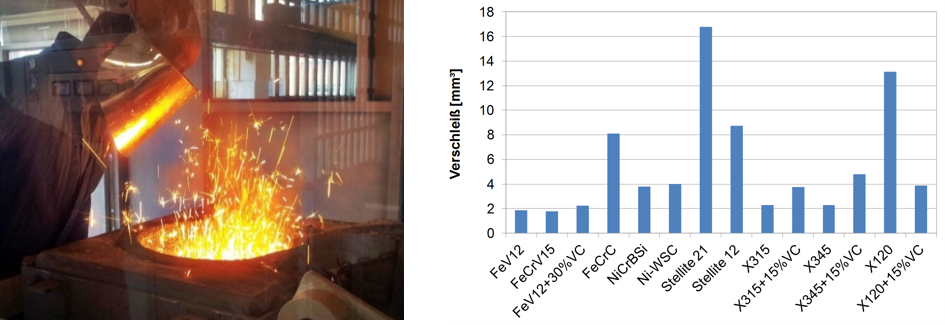

- Verschleißbeständiger Fe-Basislegierungen mit hohen Hartstoffgehalten

- Hoch schlag- und abrasionsbeständiger Fe-Basislegierungen für Verschleißschutzschichten

- Carbidverstärkter Fe-Basislegierungen mit guter Korrosionsbeständigkeit

Für den Verschleißschutz von Anlagen und Bauteilen kommen Oberflächenbeschichtungen durch thermisches Spritzen oder Auftragschweißen zum Einsatz. Durch die Entwicklung neuer Legierungen können neue Anwendungsfelder erschlossen werden. Hierzu stehen ein Labor-Lichtbogenofen sowie eine Schmelzverdüsungsanlage zur Pulverherstellung zur Verfügung. Die Professur Verbundwerkstoffe und Werkstoffverbunde beschäftigt sich mit der Entwicklung und Optimierung:

Gefördert durch:

Ansprechpartner: Dr.-Ing. Susann Hausner, E-Mail: susann.hausner@…

- Hochauflösende Mikrostrukturanalyse

- Materialografie

- Fehler- und Schadensanalyse

- Verschiedene Analyseverfahren

Nähere Informationen zu unseren Charakterisierungsmethoden finden Sie unter Dienstleistungen.

Ansprechpartner: M. Sc. Andreas Gester, E-Mail: andreas.gester@…