Research projects

German Research Foundation

|

Title of the project: |

Creation of functional surfaces through coordinated thermal spraying and machining processes |

|

Term: |

2015 - 2018 |

|

Promoter: |

|

|

Project Manager: |

Univ.-Prof. Dr.-Ing. habil. Thomas Lampke |

|

Staff: |

MSc. Eng. Ibrahim Ali |

|

Project partners: |

Professorship Microfabrication Technology (TU Chemnitz) |

|

Summary: |

The aim of the project is to investigate and understand the interactions between substrate fineness, layer structure and the result of layer finishing using processes with geometrically defined cutting edges in such a way that the (tribological) application behaviour of thermally sprayed layers can be influenced holistically. The surface fineness required to ensure sufficient layer adhesion is specifically designed at the Chair of Microfabrication Technology and produced by means of turning. In particular, it is expected that material undercuts are conducive to the form fit with the substrate due to a strong mechanical clamping of the thermal spray layer. For the spray coatings applied by the Surface Technology / Functional Materials Department, suitable strategies are being developed for finishing by external longitudinal round turning. In close interdisciplinary exchange between the two professorships at Chemnitz University of Technology, tool geometries as well as machining parameters for pre- and final machining of thermally sprayed coatings are determined depending on the coating properties.

|

Subject and tasks of the research project

|

Title of the project |

Generation of functional surface through complementarily matching between thermal spraying technology and cutting processes |

|

Period: |

2015 - 2018 |

|

Project executing organisation: |

German Research Foundation (German Research Foundation) |

|

Project leader: |

Univ.-Prof. Dr.-Ing. habil. Thomas Lampke |

|

Research assistant: |

MSc. Eng. Ibrahim Ali |

|

Project partners : |

Professorship Micromanufacturing Technology (TU Chemnitz) |

|

Abstract : |

The target of the present project is to use thermal spraying technology to develop coatings on substrate with defined fine surface geometry. The interaction between the fine surface geometry of the substrate, the coating microstructure and the modification of the sprayed layer using cutting tool with defined edge geometry is targeted to be under study and investigation. The defined fine surface geometry of the substrate is supposed to allow sufficient adhesion by means of mechanical interlocking between the sprayed coating and the substrate. In addition, the modification of the sprayed layer would allow defined functional surface topography for the coatings. The defined fine surface geometry of the substrate and the modification of the sprayed layer will be created using turning technology in the institute of microfabrication technology whereas; the chair of surface technology and functional materials is responsible for thermal spraying technology and coating investigation. |

Functional surfaces with pronounced wear resistance, low coefficient of friction, good electrical conductivity and high corrosion protection are required for a wide range of applications. With the increasing use of aluminium, processes with which functional coatings can be produced are gaining in importance. Anodic oxidation plays a dominant role in the corrosion and wear protection of aluminium and its alloys. However, disadvantageous properties of anodically oxidised coatings are low toughness, a high coefficient of friction, a certain brittleness and, in some cases, a lack of electrical conductivity. All the disadvantages listed can in principle be improved by combining them with a ductile metal, preferably nickel. The object of the research project is to achieve excellent combination properties by chemical Ni deposition without external current (possibly in combination with dispersoid hard materials, e.g. SiC, TiO2) on or in the previously produced Al2O3 layer. The layer morphologies required for this (number and size of pores, degree of filling, degree of coverage, etc.) are to be defined and developed. This leads to a combination of the positive properties of two material and layer types (metal/ceramic, „brittle-porous“/„ductile-tight“).

Armorphously structured materials are known for unique mechanical and chemical properties. The aim of the research project is therefore to produce nanostructured, amorphous iron-based spray coatings with particle reinforcement by thermal spray processes. Starting from Fe-Cr-B alloys, high-energy grinding processes, powder atomisation, agglomeration and sintering are used to produce sprayable hard particle-reinforced powders and process them by means of high-speed flame and atmospheric plasma spraying. Through a targeted variation of the process conditions, i.e. time-temperature regimes during powder production and processing, a nanostructured layered structure of high hardness optimised for wear protection applications is to be achieved, which up to now can only be realised to a limited extent through costly subsequent heat treatment of corresponding layer systems. The size of the hard material particles used is to be varied and adjusted in a targeted manner, as these act as crystallisation nuclei in the matrix structure. In addition to metallographic test methods for the detection of nanostructures, corrosion and wear tests (individual and combined) are carried out on selected coatings.

Electrochemical dispersion deposition has high technological relevance for the production of functional coatings with optimised properties. Composites with SiC, B4C, diamond or PTFE and layer thicknesses between 10 and 100 µm are used, for example. For many applications, especially in microsystems technology, smaller layer thicknesses are of interest, whose deposition is very problematic due to pore formation and inhomogeneous particle distribution. The aim of the project is the development of adapted, nanostructured dispersion layers with a maximum thickness of 5 µm, whose matrix consists of nickel deposited by electroplating or without external current. The focus is on highly dispersed solid material incorporation (preferably TiO2) and the minimisation of the particle-free initial layer on the substrate. Our own experience shows that ultrasonic deposition is suitable for this purpose, but this has to be characterised systematically and scientifically. Galvanic and chemical coatings are deliberately investigated in order to sound out and evaluate their potential (contour accuracy, hardness, abrasion and corrosion resistance, electrical resistance, photocatalytic effects, etc.). The interactions between deposition conditions, material structure and selected properties of the functional layers are to be characterised.

Further information under WOTECH – Functional electroplated dispersion coatings .Fraunhofer Institute for Ceramic Technologies and Systems Dresden (IKTS)

GTV Wear Protection GmbH

The aim of the research project is the production and characterisation of thermally sprayed coatings of SiC and TiC with an oxide binder phase. Spray powder development, spray process selection and parameter optimisation are carried out. The powders are spray-dried, sintered and then conditioned. Aluminium oxide yttrium oxide is used as the oxide binder phase. Different generations of SiC - Al 2 O 3 /Y 2 O 3 and TiC - Al 2 O 3 /Y 2 O 3 The carbides have different chemical compositions and morphologies and are thus optimised for injection moulding. The desired carbide content is 65% by weight. Plasma spraying and high velocity flame spraying are used as coating processes. The coating is optimised with regard to its protective effect against corrosive and mechanical stress. Characterisation is thus carried out using various standardised test procedures.

Anodic oxidation is a process for the surface treatment of aluminium materials that has been known for many years and is currently gaining in importance due to the increasing significance of light metals for the implementation of lightweight construction principles. A characteristic feature of anodic oxide layers is their pore structure. The exact knowledge of the formation of the pore structure and its derived targeted influencing will open up new areas of application for anodic oxidation. In particular, the incorporation of nanoparticles into the oxide layer appears to be a possibility to significantly improve certain functional layer properties, such as hardness, behaviour under friction, wear resistance and electrical insulation effect (breakdown voltage). Among other things, a defined pore geometry must be set for this purpose. The aim of the research project is therefore to achieve complex, favourable effects on the layer properties through targeted modification of the pore structure and incorporation of nanoparticles.

In many applications, such as plug-in connections in electrical engineering or casting moulds in steel production, there is a demand for wear-resistant coatings with high thermal conductivity at the same time. This desired requirement profile can be successfully fulfilled by layers of precipitation-hardened copper alloys. In this way, existing solutions can be surpassed both technically and economically. The prerequisite is the mastery of the layer production by thermal spraying and the understanding of the material behaviour of precipitation-hardened alloys during the layer production process. This is the subject of the intended research work. Based on the properties of the solid materials used today, powders with identical alloy compositions are investigated for their processability by means of different spraying processes. The spray additives, the spraying process and thus the material structure of the layers are to be optimised so that the layers are sufficiently wear-resistant in the sprayed state. They thus have at least the same mechanical and physical properties as the solid material. The subsequent, otherwise usual heat treatment for precipitation hardening can be omitted.

AiF / BMBF / SAB

Research Unit: Chemnitz University of Technology / Chair of Materials and Surface Engineering

Head of Institute: Univ.-Prof. Dr.-Ing. habil. T. Lampke

The open porosity of thermally sprayed coatings represents a function-impairing and service life-reducing factor under the influence of corrosion-initiating atmospheres. If optimisation with regard to impermeability is not possible for economic or processing reasons, sealers are used to achieve the required coating properties. Conventional surface sealing causes a series of sometimes undesirable changes in properties, which can be circumvented by shifting them to the inside of the layer. The method of "internal hydrophobisation" allows defined statements about the depth effectiveness of a sealing and the existing wear reserve. The surface properties correspond to an unsealed spray coating, while the sealant material is protected from external influences.

In the project, a selection of commercial sealant products is analysed with regard to their suitability for implementing "internal hydrophobisation" (DSC, TGA) and classified into 3 possible process routes. Based on the test series, using a conventional layer system (NiAl 95/5 adhesion promoter and Al2O3/TiO2 70/30 wear protection top layer), 2 economically and technically relevant methods can be worked out. These differ in the type of activation of the sealant interlayer (thermal, mechanical) and are predestined for different sealant groups. The hydrophobised layer systems obtained are characterised on the basis of their impermeability (penetration test), internal strength (adhesive tensile test), corrosion resistance (salt spray test) and wear resistance (rubber wheel test). The project involves the functionalisation of typical demonstrator components. These are workpieces that have so far been manufactured with standard coatings and surface sealing.

Component 1 is a hydraulic cylinder with a diameter of 45 mm (GfE Fremat GmbH). The sliding surface has a length of 130 mm. The jacket of the cylinder is functionalised with a system of sealed base layer (NiAl 95/5, epoxy resin JB9 2K-LT) and wear protection top layer (Al2O3/TiO2 70/30).

The second demonstrator produced in the project is a bearing ring (Koenig & Bauer AG). The final contour of the workpiece is created in a grinding process under standard conditions. The parameters of the process correspond to the machining of conventional surface-sealed components. However, the grinding process requires a final optimisation in order to meet the lower internal adhesion of the coating system.

In the project, the method of "internal hydrophobisation" could be developed and tested on the basis of 2 possible process routes, which can be easily integrated into the workflow of job coaters (KmU). The procedure was carried out and tested on two demonstrators of the providing companies.

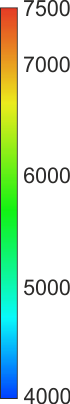

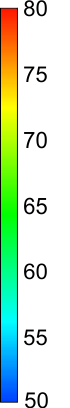

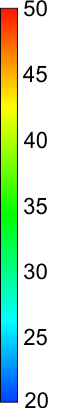

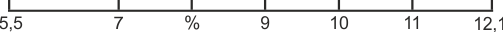

Interactive heat treatment catalogue: Hardness increase by heat treatment depending on phosphorus content.

Phosphorus content:

In the project, the microstructure and property development of chemically deposited and heat-treated NiP coatings based on lead- and cadmium-free electrolyte systems was investigated. Based on representative, industrially used electrolytes, low-, mid- and high-phos coatings were investigated.

For this purpose, Ni-P coatings, which were deposited and heat-treated from seven representative industrial electrolytes with 189 different parameter sets, were characterised by means of 945 individual hardness measurements. With the help of the heat treatment catalogue (based on DIN EN ISO 4527), Ni/P coatings can be reproducibly adjusted for a desired optimum. Depending on the requirement profile, this can be the maximum hardness or a time-uncritical heat treatment regime for large components and batches.

Support: The IGF project (AiF no.: 16736BR/1) of the research association (Deutsche Gesellschaft für Galvano- und Oberflächentechnik e. V. - DGO) was funded by the Federal Ministry for Economic Affairs and Energy via the AiF within the framework of the programme for the promotion of joint industrial research (IGF) on the basis of a resolution of the German Bundestag.

|

in the 09/2015 issue of WoMag. |

The use of lead-free solders leads to higher melting and process temperatures. The process window is kept narrow due to component sensitivities, but can lead to a higher solder defect rate. Higher surface tension and lower wettability lead to longer wetting times. Higher oxidising capacity of tin-rich solders is problematic. Increased leaching effects of metals from components, soldering tools and equipment complicate the situation.

When soldering with lead-free solders, the accelerated dissolution of Cu-containing adjacent surfaces (assemblies, PCBs) is of great detrimental effect. The alloying of copper changes the composition of the solder bath in terms of Cu concentration and liquidus temperature, which affects the solder flow, the wetting behaviour, the properties of the solder joint and thus the quality of the solder joint.

The aim of the project is to contribute to process safety with optimal soldering results while taking efficiency and costs into account when using lead-free solders. To this end, tolerable process limit values of the solder bath are to be determined, initially with regard to the Cu concentration. In addition, suitable sensors for online control of the process parameters are to be found.

The aim of the research project was to improve the corrosion resistance of magnesium components by remelting them with zinc (alloys) in a two-stage process consisting of the application of zinc (alloy) layers by electrodeposition or thermal spraying and subsequent remelting. This makes it possible, for example, to effectively protect components of lightweight construction in automobiles or fast-moving lever systems in textile machine construction against corrosion. The following sub-goals were realised:

- Optimisation of zinc and zinc alloy coatings on Mg materials through suitable material and process selection as well as process control (thermal spraying and electrodeposition),

- Optimisation of the process control for remelt alloying for different coating types and types of heat input as well as

- Investigations into the relationship between the edge layer structure (material structure), selected properties (hardness, roughness, adhesive strength, ductility) and system properties (corrosion behaviour, limited wear behaviour); verification through practical investigations.

Possible applications:Corrosion and wear protection on components made of magnesium, especially for parts for the transmission of forces and moments.

The research project 14.556 BR of the research association DGO was financed by the Federal Ministry of Economics and Technology via the AiF in the programme for the promotion of "Industrielle Gemeinschaftsforschung (IGF)". We would like to express our thanks for this!

Final report

Publication in "Ulmer Gespräch 2008

Publication in the "10th WTK 2007

Joint project with Prof. Walter, TU Bergakademie Freiberg

A method was developed to determine the specific absorbed microwave power within a sample under conditions close to the application. The setup of a system for the temperature-dependent measurement of this quantity is described. Values of specific microwave absorption have been determined over a wide temperature range for the materials nickel-zinc ferrite, alumina and tungsten carbide-cobalt. A simple criterion is proposed for evaluating thermal materials with respect to their potential for thermal runaways. Variation calculations using FEM software showed that above a certain value of the TR criterion, there is an increased danger for the thermal material. A simplified mathematical model for the heating process was developed based on an explicit finite volume method. Simplifications are necessary to limit the computational effort, especially for the electromagnetic field calculation. During the development, a heat source model was coupled with a thermal model. Sufficient accuracy is shown in the comparison with simulation calculations.

A process control concept for sintering with microwaves was elaborated. This included the development of a control loop, the selection and design of a suitable controller, the implementation of the simplified mathematical model and the realisation of the entire concept. By applying the model, excessive temperature differences in the heat material can be prevented. Likewise, adapted heating rates can be realised, which take into account the temperature-dependent property changes of the heat material. Sintering tests with the material nickel-zinc-ferrite confirmed the functionality of the process control concept. Effective protection against thermal runaways as well as against excessive temperature differences in the material to be heated was demonstrated. The best results with regard to the quality of ceramics can be expected with the so-called hybrid technique, a combination of conventional and microwave heating.

The results of the project enable producers and users of microwave technology to improve their processes and plants. A control concept was developed and tested, on the basis of which product- and company-specific sintering technologies can be developed. The goals of the project were achieved.