Studien-, Projekt- und Abschlussarbeiten

In folgenden Arbeitsfeldern werden aktuell 18 studentische Arbeiten angeboten:

Passivierungsverhalten bei der plasmaelektrolytischen Oxidation (PEO) eines unlegierten Stahls

Aufgrund ihrer hohen Festigkeit, ihres hohen E-Moduls, der guten Verarbeitbarkeit und des vergleichsweise geringen Materialpreises besitzen Stähle ein hohes Anwendungspotenzial als metallischer Verbundpartner in Metall-Kunststoff-Verbunden. Die Verbundfestigkeit wird durch Oberflächenbehandlung des Metalls gewährleistet. Zudem müssen insbesondere unlegierte Stähle vor Korrosion geschützt werden, da Feuchtigkeit durch das Polymer an die Metall-Kunststoff-Grenzfläche diffundieren kann. Plasmaelektrolytisch erzeugte Oxidschichten eignen sich als Korrosionsbarriere und ermöglichen sowohl die chemische Anbindung als auch die mechanische Verklammerung von Polymeren. Im Rahmen eigener Vorarbeiten zur PEO eines unlegierten Stahls in einem literaturbekannten Silikat-Phosphat-Elektrolyt zeigte sich jedoch, dass die Zündspannung erst durch die Vorgabe sehr hoher Pulsstromamplituden erreicht wird. Daraus folgen sehr energieintensive Funkenentladungen und ein hoher Energieverbrauch. Für die Herstellung dünner, ausreichend schadenstoleranter PEO-Schichten in einem energieeffizienten Prozess ist eine verbesserte Passivierung des Stahlsubstrats grundlegend erforderlich.

DIm Rahmen der Studienarbeit wird deshalb die Beeinflussung des Passivierungsverhaltens eines unlegierten Stahls durch Zugabe unterschiedlicher Elektrolytkomponenten (z.B. Silikat, Aluminat, Phosphat) und ggf. Anpassung des pH-Werts mithilfe von Modellversuchen im Becherglas erforscht. Hierzu werden komplexe Spannungsrampen vorgegeben, die sowohl den Spannungsanstieg zu Beginn des Prozesses als auch die Beständigkeit von Passivschichten bei abnehmender Prozessspannung sowie ggf. eine Repassivierung simulieren sollen. Das wiederholte Durchfahren dieser Spannungsbereiche ist bei gepulster Stromführung von großer Bedeutung. Die nach dem Rampenversuch vorliegenden Oberflächen werden zudem u.a. mittels Rasterelektronenmikroskopie hinsichtlich der Eigenschaften (Dicke, Mikrostruktur, chemische Zusammensetzung) der Oberfläche bzw. Passivschicht untersucht

Durchzuführende Arbeiten:

- Literaturrecherche zum Stand der Forschung, unter besonderer Beachtung der PEO von Stählen (Prozessparameter und erzielbare Schichteigenschaften) und der anodischen Passivierung von Metallen

- Einbeziehung der bereits am Institut vorhandenen Kenntnisse zur Passivierung während der PEO

- Durchführung von Beschichtungsversuchen an der Laboranlage des Instituts für Werkstoffwissenschaft und Werkstofftechnik

- Planung und Durchführung experimenteller Arbeiten:

- Probennahme und -vorbereitung

- Dokumentation der Experimente unter Berücksichtigung der statistischen Absicherung

- Zerstörungsfreie Bestimmung der Schichtdicke

- licht- und elektronenmikroskopische Untersuchungen (inkl. Präparation)

- Auswertung und Diskussion der Ergebnisse im Vergleich zu dem internationalen Schrifttum

- Zusammenfassung und Schlussfolgerungen sowie Ausblick

Wissenschaftlicher Betreuer:

Gestaltung einer optisch instrumentierten elektrochemischen Messzelle für die Bestimmung elektrochemischer Parameter bei Passivierungsvorgängen im Kontext der plasmaelektrolytischen Oxidation.

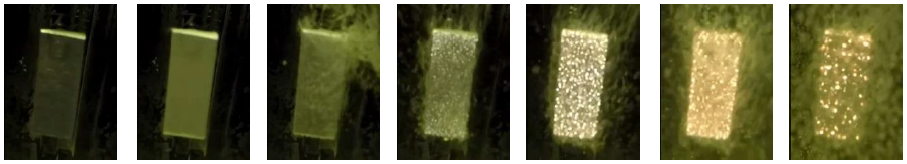

Die plasmaelektrolytische Oxidation (PEO) ist ein innovatives Verfahren zur Erzeugung anorganischer, oftmals keramischer Schutz- und Funktionsschichten auf metallischen Werkstoffen. Hierbei wird das zu behandelnde Bauteil innerhalb eines geeigneten wässrigen Elektrolyten bei hohen Prozessspannungen als alternierende Anode geschalten. Dies führt vorzugsweise innerhalb der anodischen Teilperiode des elektrischen Regimes zur Initiierung plasmaelektrolytischer Funkentladungen die ausgehend vom Elektrolyten in das Substrat schlagen und hierbei oxidierte Brennflecke hinterlassen.

Eine Grundvoraussetzung für das Auftreten von Entladungserscheinungen ist die Ausbildung einer elektrisch isolierenden Reaktionsschicht auf der Probenoberfläche welche die Etablierung der notwendigen elektrischen Feldstärke am Substrat/Elektrolyt-Interface ermöglicht. Dieser als Passivierung bezeichneter Vorgang ist ein essenzieller elektrochemischer Subprozess während der PEO und daher Gegenstand intensiver wissenschaftlicher Untersuchungen.

Basierend auf umfangreichen Vorarbeiten zu den beschriebenen Vorgängen, soll eine existierende elektrochemische Messzelle durch ein Kameramodul sowie pH- und Temperatur-Sensoren erweitert werden, um die zur Passivierung konkurrierend stattfindenden Nebenreaktion zu erfassen und die gewonnen Daten automatisiert abzulegen. Dafür ist Kommunikation zwischen der verwendeten elektrochemischen Messstation und einem Raspberry-Pi-Einplatinencomputern herzustellen. Außerdem müssen verschiedene Kamera- und Elektrodenhalterung via CAD gestaltet und im 3D-Druck gefertigt werden. Abschließend sind orientierende Messungen an bekannten Systemen durchzuführen.

Durchzuführende Tätigkeiten:

- Literaturrecherche zur Passivierung im Kontext der PEO

- Einarbeitung in die Programmierung von Raspberry-Pi-Einplatinencomputern

- CAD-Konstruktion und 3D-Druck

- Polarisationsexperimente an ausgewählten, etablierten Substrat/Elektrolyt-Kombinationen der PEO von Aluminium

Voraussetzungen:

- gute Chemiekenntnisse

- Grundkenntnisse der Programmiersprache Python

- Grundkenntnisse im Umgang mit CAD-Software

- Bereitschaft zur selbständigen Wissensaneignung im Bezug auf die Notwendigen Programmieraufgaben

Die Ausschreibung richtet sich an Studierende ingenieur- und naturwissenschaftlicher Fachrichtungen. Die Arbeit kann als Studienarbeit, Bachelorarbeit oder research project absolviert werden. Der Arbeitsumfang wird dementsprechend angepasst.

Bitte legen Sie Ihrer Bewerbung Nachweise über Ihre bisherigen Studienleistungen und Vorkenntnisse bei.

Wissenschaftlicher Betreuer:

Einfluss kapazitiver Effekte auf die Lokalisierung der anodischen Schichtbildung

Die anodische Oxidation ist ein bewährtes oberflächentechnisches Verfahren zur Erzeugung korrosionsschützender und verschleißbeständiger Konversionsschichten auf Aluminiumlegierungen. Üblicherweise erfolgt die anodische Oxidation im Tauchverfahren, wobei der Konversionsprozess auf allen frei durch den Elektrolyten zugänglichen Oberflächen eines Bauteils stattfindet. Die Begrenzung des Prozesses auf ausgewählte Funktionsflächen ist konventionell nur durch aufwendiges Abdecken aller übrigen Flächen möglich. In vorangegangenen Untersuchungen wurde das Ziel verfolgt, die anodische Oxidbildung unter Verwendung eines Elektrolytfreistrahls auf einen kleinen Oberflächenbereich zu lokalisieren. Ein wesentliches Hindernis für das lokalisierte Schichtwachstum stellt das verstärkte Abfließen des elektrischen Stromes in radialer Richtung mit zunehmender Dicke der elektrisch isolierenden Oxidschicht im Zentrum der benetzten Fläche dar. Erste Voruntersuchungen belegen, dass kurze Spannungspulse im Millisekunden-Bereich geeignet sind, um eine erhöhte Lokalisierung zu erzielen. Es wird davon ausgegangen, dass die Doppelschichtkapazität am Elektrolyt-Oxid-Interface unter diesen Bedingungen zuerst im Zentrum überwunden und ein weiteres Schichtwachstum initiiert wird. Die Doppelschichtkapazität nimmt stark mit abnehmender Sperrschichtdicke zu.

Im Rahmen der vorliegenden Arbeit soll erforscht werden, inwiefern dieser Effekt nutzbar ist, um die Lokalisierung der Schichtbildung zu verstärken. Dazu wird eine „punktförmige“ Kathode in einem Elektrolytbad in geringem Abstand gegenüber der Anode (Al-Legierung EN AW-7075) platziert, wobei ein großes Flächenverhältnis Anode/Kathode vorliegt. Bei gleicher mittlerer anodischer Stromdichte (also vergleichbarer Oxidbildungsrate) werden unterschiedliche Sperrschichtdicken durch unterschiedliche Prozessspannungen realisiert, die durch Variation von Art und Konzentration der Säureanionen in einem weiten Bereich einstellbar sind. Die Lokalisierung der Schichtbildung wird anhand der Schichtdickenverteilung am metallografisch zielpräparierten Querschnitt mithilfe von Licht- und Rasterelektronenmikroskopie bewertet. In Ergänzung zu den Lokalisierungsversuchen mit Drahtelektrode erfolgt die Quantifizierung der Doppelschichtkapazität für die verwendeten Elektrolyte in einem separaten Versuchsaufbau während der flächigen anodischen Oxidation unter Gleichstrombedingungen durch überlagerte elektrochemische Impedanzspektroskopie (EIS).

Durchzuführende Arbeiten:

- Literaturrecherche zum Stand der Forschung, unter besonderer Beachtung der lokal begrenzten anodischen Oxidation und der elektrochemischen Vorgänge am Oxid-Elektrolyt-Interface während der anodischen Oxidation

- Einbeziehung der bereits am Institut vorhandenen Kenntnisse zur lokal begrenzten anodischen Oxidation und prozessbegleitenden EIS-Messungen

- Planung und Durchführung experimenteller Arbeiten:

- Probennahme und -vorbereitung

- lokal begrenzte anodische Oxidation mittels „Punktelektrode“ unter Verwendung von Pulsstrom

- EIS-Messungen während der anodischen Oxidation

- Dokumentation der Experimente unter Berücksichtigung der statistischen Absicherung

- licht- und rasterelektronenmikroskopische Untersuchungen (inkl. Präparation)

- Auswertung und Diskussion der Ergebnisse im Vergleich zum internationalen Schrifttum

- Zusammenfassung und Schlussfolgerungen sowie Ausblick

Wissenschaftlicher Betreuer:

Vorbehandlung von Aluminiumsubstraten durch anodisches Oxidieren für das direkte Andrucken von Kunstoffen im additiven Fused Filament Fabrication Verfahren

Hybride Werkstoffverbunde aus Metallen und Kunststoffen werden für bewegte Komponenten eingesetzt, um die Bauteilmasse zu minimieren. Die Herstellung solcher Verbunde ist aufgrund der hohen Werkzeugkosten jedoch nur für große Stückzahlen wirtschaftlich darstellbar. Für kleine Chargen stehen daher die additiven Herstellungsverfahren im Fokus. Dazu zählt das Fused Filament Fabrication (FFF) Verfahren, bei dem ein vorkonfektioniertes Metallteil mit Kunststoff bedruckt wird. Für die mechanische Belastbarkeit ist die Grenzschicht der Materialien, und somit die Oberflächenvorbehandlung des Metallgrundkörpers, von entscheidender Bedeutung. Diesbezüglich wurde bislang jedoch nur sehr wenig in der Fachliteratur publiziert. Beispielsweise stellt das anodische Oxidieren eine potentiell geeignete Vorbehandlung für Aluminiumbauteile dar, da hiermit eine Oberflächenstrukturierung des Metalls in Form von nanoskaligen Poren erfolgt, die die mechanische Verklammerung des aufgedruckten Kunststoffs ermöglichen könnten.

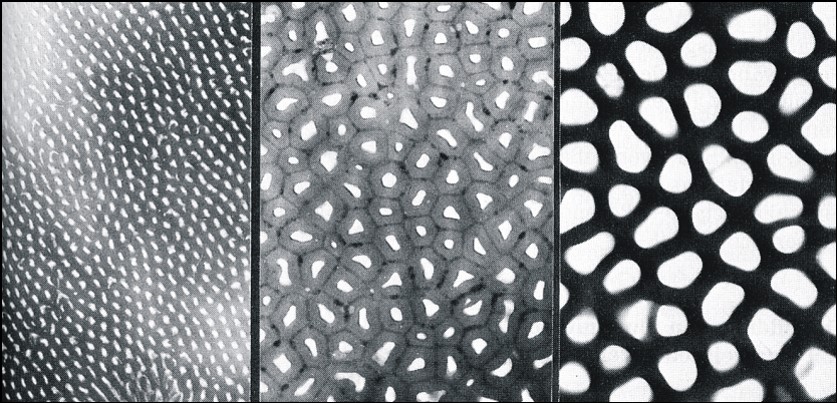

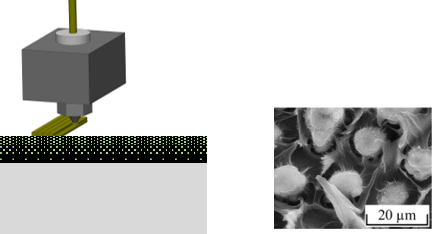

Bei der Einstellung der Porengröße einer anodischen Oxidschicht ist begrifflich zu unterscheiden zwischen dem Durchmesser der hexagonalen Porenzelle und dem Durchmesser der Pore. Der Zellendurchmesser nimmt weitestgehend unabhängig von der Elektrolytzusammensetzung etwa linear mit der Anodisierspannung zu, wobei der maximale Porendurchmesser dem Durchmesser des Innenkreises der hexagonalen Porenzelle entspricht. Tendenziell steigt auch der Porendurchmesser, der zu Beginn des selbstorganisierten Porenwachstums vorliegt, mit der Anodisierspannung. Je nach Abtragsrate durch chemische Rücklösung werden die Poren im weiteren Verlauf unterschiedlich schnell aufgeweitet. Sowohl die Abtragsrate als auch der Arbeitsbereich der Anodisierspannung hängen vor allem von Art und Konzentration der Säure sowie von der Temperatur ab. Zur Einstellung verschiedener Zellengrößen ohne aufwendige experimentelle Bestimmung geeigneter Arbeitsbereiche wird die anodische Oxidation bei moderater Stromdichte für unterschiedliche Konzentrationen von Schwefel-, Oxal- und Phosphorsäure durchgeführt. Die dafür notwendigen Prozessspannungen werden erwartungsgemäß zwischen etwa 10 V (Schwefelsäure) und 250 V (Phosphorsäure) liegen. Die Variation der Porenaufweitung erfolgt durch unterschiedliche Anodisierdauern sowie ggf. eine zusätzliche Auslagerung in schwefelsaurer Lösung. Die Bestimmung der Poren- und Zellengröße wird anhand hochaufgelöster, rasterelektronenmikroskopischer (REM) Oberflächenaufnahmen durchgeführt. Auf dieser Wissensbasis erfolgt die Herstellung anodischer Oxidschichten mit definierter Porengeometrie für die Erforschung des Eindringens von Kunststoffen in die Oxidporen während des 3D-Druckens. Aufgrund der einstellbaren Größe und Periodizität der Poren haben die strukturierten Oberflächen zudem einen Modellcharakter und ermöglichen eine übergeordnete Aussage darüber, welche Geometriemerkmale nanoskalige Strukturen aufweisen dürfen, damit diese mit Kunststoff im FFF-Verfahren infiltrierbar sind. Diesbezüglich soll auch untersucht werden, wie sich der Chemismus des Kunststoffs – anhand typischer 3D-Druck-Kunststoffe wie Polymilchsäureester (PLA) und Polyamid – und die 3D-Druck-Parameter (Temperatur von Düse und Bauplattform, Druckgeschwindigkeit), auf die Infiltration der Poren auswirken. Die Eindringtiefe des Kunststoffs wird an Querschliffen untersucht, die mittels Rasterelektronenmikroskopie (REM) oder Rasterkraftmikroskopie (AFM) zu evaluieren sind.

Die Arbeit umfasst eine nationale und internationale Literaturrecherche zum Stand der Wissenschaft und Technik mit folgenden Schwerpunkten:

- Schichtbildungsmechanismus bei der anodischen Oxidation und Einflussgrößen auf die Strukturbildung

- Einfluss der chemischen Zusammensetzung des Elektrolyten und des diesbezüglichen Einbaus von (an)organischen Säurerestionen in die anodische Oxidschicht auf die Haftung zu verschiedenen Kunststoffen

- Auswahl von additiven Fertigungsparametern und von haftgebenden Oberflächenbehandlungen des Metallteils auf die Herstellbarkeit von Metall-Kunststoff-Bauteilen

Die Experimente umfassen die folgenden Aufgaben bzw. Themen:

- Planung und Durchführung der Anodisierexperimente zur Oberflächenvorbehandlung

- Probenpräparation und Begleitung der Schichtanalytik

- Kunststoff-3D-Druck auf den anodisch oxidierten Proben im FFF-Verfahren unter zielgerichteter Variation der FFF-Fertigungsparameter

- Charakterisierung der ausgebildeten Verbindungszone der Metall-Kunststoff-Bauteile in Abhängigkeit der Oberflächenvorbehandlung und der FFF-Fertigungsparameter durch Querschliffe und über Haftabzugsversuche mit begleitender Bruchflächenanalyse

- Dokumentation, Aufbereitung und Auswertung der Ergebnisse

Die Aufgabenstellung ist geeignet für folgende Formate: Studienarbeit, Bachelorarbeit, Praktikumsarbeit, Research Project oder ähnliches

.

Elektronenmikroskopische Aufnahme einer anodischen Oxidschicht (links) sowie Schemata für das Andrucken von Kunststoff auf einem Metall mittels FFF (rechts).

Wissenschaftlicher Betreuer:

Copper plating of hollow structures for use as heat exchangers

A heat exchanger is a device that facilitates the transfer of heat between two or more fluids, which improves the energy efficiency by allowing heat to flow from a hotter fluid to a colder one without the fluids mixing. Due to copper's exceptional properties including high thermal conductivity, corrosion resistance, durability, and ease of fabrication, it serves as the primary material for many types of heat exchangers ensuring efficient and long-lasting heat transfer. The efficiency of a heat exchanger is directly related to the surface area that is in contact with the fluids and facilitates heat exchange. A large surface area also improves the heat transfer, reduces energy consumption, and allows for more compact designs while maintaining effective temperature control.

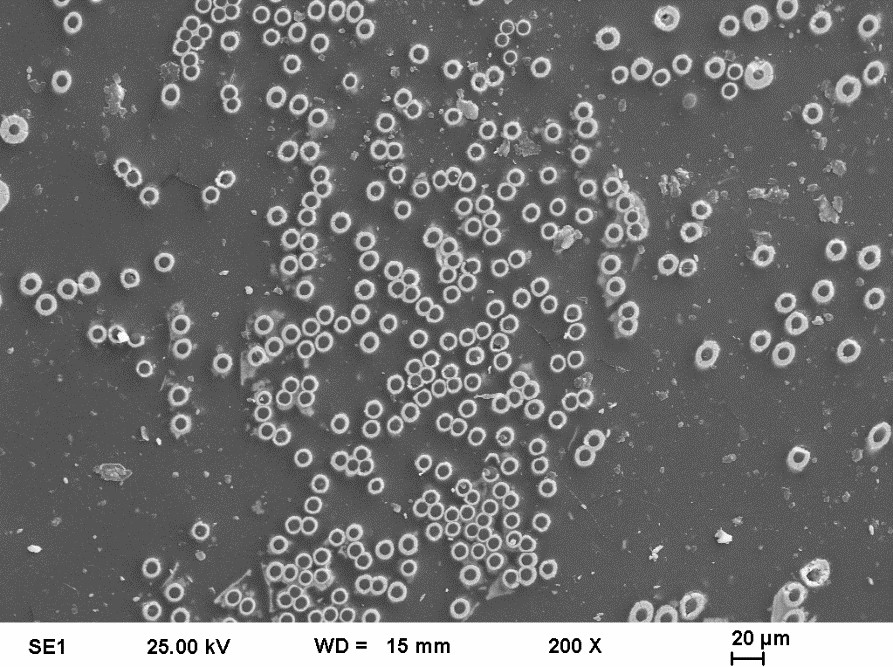

The need for a structure with a large surface area can be met by additive manufacturing (e.g. 3D printing) using non-metallic materials. These structures can subsequently be coated using electroless and galvanic depositions. This allows for an economic production of hollow metallic structures – in particular when transferring the production processes to injection-molded plastic components that are suitable for mass production.

In this work, 3D-printed hollow structures are made from wax/plastic and then coated with a functional layer by electroless and galvanic depositions of copper. Electroplating is particularly suitable for layer thicknesses of several 10 to 100 micrometers as it enables significantly higher deposition rates than comparable coating processes. This work encompasses the entire process chain, beginning with the pre-treatment of substrates, followed by electroless copper plating, electroplating of sufficiently thick and homogenous copper layers, and concluding with the characterization of these layers to enhance their functionality for heat exchanger construction.

Examples of a Cu-coated Schwarz-P hollow structure

Requirements

- Strong chemical and electrochemical knowledge

- Experience with surface treatments and coating technologies

- Sound experimental skills

- Ability to work effectively in an interdisciplinary team

- Attention to detail and ability to work independently

- Basic knowledge of working with CAD data

Wissenschaftlicher Betreuer:

Abrasionsbeständigkeit hartstoffverstärkter lichtbogengespritzter Schichten im Rubber-Wheel-Test

Der Einsatz von Fülldrähten im Bereich des thermischen Spritzens ermöglicht die Herstellung hartstoffverstärkter Schichtsystem u. a. durch Drahtlichtbogenspritzen. Fülldrähte bestehen aus einem metallischen Hüllmantel sowie einer pulverförmigem Füllkomponente, welche sowohl metallischen als auch keramischen Charakter aufweisen kann. Die Verarbeitungseigenschaften der Einzelkomponenten unterscheiden sich z. T. erheblich, wodurch die Beschichtungsparameter entscheidend für die jeweilige Auftragwirkung der Pseudolegierung sind. Im Rahmen dieser Arbeit sollen die Verarbeitungseigenschaften verschiedener Fülldrähte mit Hartstofffüllung im Drahtlichtbogenprozess untersucht werden. Neben der Auftragwirkung der Einzelbestandteile soll insbesondere die Abrasionsbeständigkeit der resultierenden Schichtsysteme charakterisiert werden. Hierfür gilt es zunächst eine eingehende Charakterisierung ausgewählter Fülldrähte im Vorfeld einer Parameterstudie beim Drahtlichtbogenspritzen durchzuführen. Die hergestellten Schichtsysteme gilt es detailliert zu charakterisieren und hinsichtlich ihrer Abrasionsbeständigkeit im Rubber-Wheel-Test zu bewerten. Auf Basis der Ergebnisse sollen allgemeingültige Zusammenhänge zu Verarbeitungsbedingungen sowie dem Einfluss auf die Verschleißbeständigkeit abgeleitet werden.

Schwerpunkte der Arbeit:

- Recherche zu hartstoffverstärkten Fülldrähten auf Eisen-, Nickel-Basis als Spritzzusatzwerkstoff

- Metallographische und chemische Charakterisierung ausgewählter Fülldrähte

- Einarbeitung in die Anlagentechnik und Mithilfe bei den Drahtlichtbogenspritzversuchen (LS)

- Metallographische Charakterisierung der Schichtsysteme

- Bestimmung der Verschleißbeständigkeit im Rubber-Wheel-Test

Es ist eine Einzelarbeit einzureichen. Der Schwerpunkt der Projektarbeit kann in Absprache mit dem Betreuer individuell an den Stand der Arbeit bzw. die notwendigen Schritte angepasst werden.

Die Arbeit ist unter Berücksichtigung der Arbeitsanweisungen für die Anfertigung wissenschaftlicher Arbeiten der jeweiligen Fakultät der Technischen Universität Chemnitz zu verfassen.

Wissenschaftlicher Betreuer:

Infrarot Thermographie zur Überwachung thermischer Spritzprozesse

Die Oberflächentemperatur während des thermischen Spritzprozesses hat vielfältige Auswirkungen auf die späteren Schichteigenschaften. Neben der erhöhten Beanspruchung des Substratwerkstoffes fördern hohe Oberflächentemperaturen die Bildung von Eigenspannungen und erhöhen das Risiko der Rissbildung. Zudem besteht die Gefahr eines gesteigerten Oxidationsgrades. Eine Möglichkeit die Oberflächentemperatur kontaktlos im Beschichtungsprozess zu ermitteln, bietet die Infrarot (IR) Thermographie. Abhängig von dem Legierungssystem und der Oberflächenbeschaffenheit kann der Messwert aufgrund der unterschiedlichen IR Emission variieren. Zur Quantifizierung des potentiellen Fehlerbereiches und Beurteilung schichtspezifischer Einflussgrößen sollen im Rahmen dieser Arbeit an unterschiedlichen Legierungen und Schichtsystemen Temperaturmessungen mittels IR Thermographie (Optris XI80) und Thermoelement im Temperaturbereich 0–350 °C über induktive Erwärmung vergleichend durchgeführt werden. Hochgeschwindigkeitsflamm-, atmosphärischem Plasma- und Drahtlichtbogen gespritzte Schichten sind bei diesen Untersuchungen zu betrachten. Als Beschichtungswerkstoffe dienen Legierungen auf Eisen-, Nickel- und Kupfer-Basis.

Schwerpunkte der Arbeit:

- Recherche zu Schichtzusatzwerkstoffen auf Eisen-, Nickel- und Kupfer-Basis die sowohl in Draht als auch Pulverform verfügbar sind

- Einarbeitung in die Anlagentechnik und Mithilfe bei der Durchführung von thermischen Spritzprozessen wie Hochgeschwindigkeitsflammspritzen, atmosphärischem Plasmaspritzen und Drahtlichtbogenspritzen

- Einarbeitung in die Infrarot-Temperaturmessung und Thermografie

- Erstellung von Temperaturkalibrierkurven mit Hilfe taktiler Temperaturmesssysteme

- Anpassung und Kalibrierung der Infrarot-Thermografie-Messdaten

Es ist eine Einzelarbeit einzureichen. Der Schwerpunkt der Projektarbeit kann in Absprache mit dem Betreuer individuell an den Stand der Arbeit bzw. die notwendigen Schritte angepasst werden.

Die Arbeit ist unter Berücksichtigung der Arbeitsanweisungen für die Anfertigung wissenschaftlicher Arbeiten der jeweiligen Fakultät der Technischen Universität Chemnitz zu verfassen.

Wissenschaftlicher Betreuer:

Charakterisierung mikrostruktureller Einflussgrößen von oxidkeramischen Schichtsystemen hinsichtlich des tribologischen Eigenschaftsprofils

Keramische Werkstoffe zeichnen sich durch eine Reihe vorteilhafter Eigenschaften aus, die sie für verschiedene Anwendungen im Bereich der Oberflächentechnik qualifizieren. Neben einer hohen Härte und Verschleißbeständigkeit sind insbesondere die chemische Beständigkeit und eine hervorragende thermisch und elektrische Isolation charakteristisch. Ein aktueller Forschungsschwerpunkt ist die Entwicklung von keramischen Mischoxiden für überlagerte Beanspruchungsprofile. Das thermische Spritzen als Beschichtungsverfahren eignet sich in besonderer Weise für die Verarbeitung zur Oberflächenfunktionalisierung. Abhängig vom verwendeten Werkstoffsystem und den Beschichtungsparametern kann die Mikrostruktur der Schichtsysteme in einem breiten Spektrum variiert werden. Gleichzeitig kann die Phasenkonstitution durch die thermische Einwirkung im Prozess beeinflusst werden.

Die studentische Arbeit befasst sich mit der Erforschung von Wechselwirkungsbeziehungen zwischen Mikrostrukturausprägung und dem tribologischen Eigenschaftsprofil. Den Schwerpunkt bilden APS gespritzten Schichtsysteme aus dem binären Werkstoffsystem Al2O3-Cr2O3. Abhängig vom Belastungsprofil sollen die bestimmenden Verschleißmechanismen geklärt werden und qualitative Aussagen ausgehend von der Mikrostruktur abgeleitet werden.

Durchzuführende Arbeiten:

- Literaturrecherche: Thermisch gespritzte Schichten für tribologische Anwendungen, Schwerpunkt – keramische Schichten durch atmosphärisches Plasmaspritzen, Verschleißuntersuchungen

- Charakterisierung der Schichtsysteme hinsichtlich Härte, Porosität, Mikrostruktur, Phasenkonstitution

- Auswahl geeigneter Verschleißuntersuchungen, ggf. entsprechende Probenpräparation

- Durchführung und Auswertung der Verschleißuntersuchungen

- Beschreibung des Verschleißmechanismus

- Korrelation zwischen Mikrostruktur und Verschleißverhalten

Wissenschaftlicher Betreuer:

Untersuchung von Einflüssen der metallografischen Schliffpräparation thermisch gespritzter Hartmetallschichten auf die gemessene Porosität und Härte

Die Eigenschaften und Leistungsfähigkeit thermisch gespritzter Schichten hängen wesentlich von ihrer Mikrostruktur ab. Aus diesem Grund ist das Erlangen von Erkenntnissen zu den komplexen Wechselwirkungen zwischen Ausgangsmaterial, Spritzprozess sowie Schichtmikrostruktur von entscheidender Bedeutung bei der Entwicklung neuer Schichtsysteme.

Die Kennwerte Härte und Porosität spielen bei der Beurteilung neuer Schichtsysteme eine wichtige Rolle und werden zumeist an metallographisch präparierten Querschliffen ermittelt. Abhängig von der Präparationsroutine können jedoch während der metallographischen Schliffpräparation zusätzliche Defekte (z. B. durch Herausreißen einzelner Partikel / Splats) in die Beschichtung eingebracht werden. Diese Präparationsartefakte beeinflussen nachfolgende Messungen zur Bestimmung mikrostruktureller Kennwerte.

Im Rahmen der studentischen Arbeit wird der Einfluss metallographischer Präparationsroutinen auf die Ermittlung der wichtigen Kennwerte Porosität und Härte für unterschiedliche Schichtsysteme untersucht:

- Hartmetall-Schichten mittels Hochgeschwindigkeitsflammspritzen (HVOF)

- Oxidkeramische Schichten mittels atmosphärischem Plasmaspritzen (APS)

- Ni-Basisschichten mittels Pulverflammspritzen (PFS)

Dabei werden folgende Faktoren als wichtige Einflussgrößen während der metallographischen Präparation betrachtet:

- Entnahmeort (Lage bezogen auf Bewegung des Spritzbrenners)

- Trennschritt (z. B. Trennscheibe, Trenngeschwindigkeit, Trennwinkel)

- Schleifen und Polieren (z. B. Anpresskraft, Schleif- und Polierdauer, Schleif- und Polierschritte)

Zur Überprüfung des potenziellen Präparationseinflusses werden Porositäts- und Härtemessungen durchgeführt und in Abhängigkeit von der Präparationsroutine vergleichen. Die Porositätsmessung erfolgt mit Hilfe einer computergestützten Auswertung von lichtmikroskopischen Aufnahmen. Die Messung der Vickersmikrohärte HV0,3 erfolgt mittels Indenterverfahren nach DIN EN ISO 14923 bzw. DIN EN ISO 6507.

Durchzuführende Arbeiten:

- Literaturrecherche: Porositäts- und Härtemessungen an thermisch gespritzten Schichten, Schliffpräparation und mögliche Zusammenhänge mit den Messergebnissen

- Durchführung einzelner Präparationsschritte oder ganzheitliches Anfertigen von Querschliffen

- Anfertigung lichtmikroskopischer Aufnahmen

- Durchführung und Auswertung von Porositäts- und Vickersmikrohärtemessungen

- Zusammenfassung und Auswertung der Ergebnisse in Form einer schriftlichen, wissenschaftlichen Arbeit

Wissenschaftlicher Betreuer:

Entwicklung von CoCrMo-Pulvern für zahnmedizinische Implantate mittels Ultraschallzerstäubung

Angesichts der alternden Bevölkerung steigt die Nachfrage nach Zahnimplantaten. Im Vergleich zu Werkstoffen wie Titanlegierungen und Edelstahl haben CoCrMo-Legierungen aufgrund ihrer überlegenen mechanischen Eigenschaften, insbesondere im Bereich der Zahnimplantate, große Aufmerksamkeit erregt. Die Herstellung von hochwertigem CoCrMo-Pulver stellt jedoch weiterhin eine große Herausforderung dar. Die Ultraschallzerstäubungstechnologie hat sich aufgrund ihrer Fähigkeit, sphärische Pulver mit gleichmäßiger Partikelgrößenverteilung zu erzeugen, als vielversprechendes Verfahren zur Pulverherstellung erwiesen. Darüber hinaus bietet dieses Verfahren Vorteile wie einfache Handhabung, geringe Kosten, niedrigen Energieverbrauch und Umweltfreundlichkeit. Ziel dieser Studie ist die Entwicklung und Charakterisierung von CoCrMo-Pulver für Zahnimplantate mittels Ultraschallzerstäubungstechnologie. Das hergestellte Pulver wird anschließend mittels Spark-Plasma-Sintern zu Implantat-komponenten verarbeitet und umfassend auf seine mechanischen Eigenschaften und Korrosionsbeständigkeit geprüft.

Schwerpunkte der Arbeit

- Entwicklung von CoCrMo-Pulvern und Implantat-komponenten

- Ermittlung der Korngrößenverteilung von Pulvern

- Chemische Analyse und Dichtebestimmung von Pulvern und Komponenten

- Lichtmikroskopische Untersuchungen

- Härtemessung, Verschleiß- und Korrosionsprüfung

Hinweise

Es ist eine Einzelarbeit einzureichen. Der Schwerpunkt der Arbeit kann in Absprache mit dem Betreuer individuell an den Stand der Arbeit bzw. die notwendigen Schritte angepasst werden. Die Arbeit ist unter Berücksichtigung der Arbeitsanweisungen für die Anfertigung wissenschaftlicher Arbeiten der jeweiligen Fakultät der Technischen Universität Chemnitz zu verfassen. Studierende mit entsprechenden Fähigkeiten oder Erfahrungen können als studentische Hilfskräfte tätig sein.

Bewerbungsunterlagen

Motivationsschreiben, Lebenslauf und Notenspiegel

Wissenschaftlicher Betreuer:

Rissfortschrittsverhalten einer Hochentropiepartikel-verstärkten Aluminiumlegierung in Abhängigkeit von der Sintertemperatur

Inhalt:

Der Einsatz von Leichtmetallkomponenten im Automobil- und Flugzeugbau ermöglicht eine Reduzierung des Bauteilgewichts und somit die Senkung des benötigten Energiebedarfs. Zu denen am häufigsten eingesetzten Leichtmetallen gehören aufgrund ihrer hohen spezifischen Festigkeit Aluminiumlegierungen. Ihr Einsatz wird jedoch durch deren tribologische, mechanische und thermische Beanspruchbarkeit limitiert. Eine Möglichkeit zur Eigenschaftsverbesserung bieten Aluminium-Matrix-Composites (AMCs), bei denen die Al-Matrix mit Keramikpartikeln, z. B. Siliziumkarbid (SiC), verstärkt wird. Die Kombination beider Werkstoffgruppen ermöglicht eine hohe Festigkeit, Steifigkeit und thermische Beständigkeit bei gleichzeitig geringem Gewicht. Bauteile aus AMCs werden oft durch Sintern hergestellt, da so eine gleichmäßige Verteilung der Partikel gewährleistet werden kann. Der große Festigkeitsunterschied zwischen der Matrix und den Verstärkungspartikeln bewirkt jedoch auch eine Spannungskonzentration am Interface zwischen beiden Komponenten. Dies begünstigt die Rissinitiierung an den eingebrachten Keramikpartikeln. Um diese Differenz des plastischen Verformungsvermögens zwischen der Matrix und der Verstärkungskomponente zu kompensieren, kann eine Hochentropielegierung (high-entropy alloy, HEA) als Partikelwerkstoff genutzt werden. HEAs zeichnen sich durch eine hohe Festigkeit bei gleichzeitig hohem Verformungsvermögen aus. Dadurch kann das spröde Bruchverhalten der AMCs zugunsten einer duktileren Rissausbreitung verändert werden. Ein Maß für das Wachstum von (Lang-)Rissen in einem metallischen Werkstoff ist der Schwellenwert gegen Rissfortschritt. Innerhalb dieser studentischen Arbeit soll daher untersucht werden, inwieweit sich die Sintertemperatur bei der Herstellung eines HEA-partikelverstärkten AMCs auf den Schwellenwert gegen Rissfortschritt auswirkt, da diese einen direkten Einfluss auf die Anbindung der Verstärkungskomponente in der Al-Matrix besitzt. Die durchzuführenden Arbeiten umfassen folgende Punkte:

- Literaturrecherche zum Stand der Technik: Sintern von Al-Legierungen mittels Field-assisted Sintering (FAST), Rissfortschrittsverhalten von Al und AMCs im schwellenwertnahen Bereich, HEAs als Verstärkungskomponenten in einer Al-Matrix, mechanische Eigenschaften der HEA CrFeCoNi

- Sinterversuche bei 560 °C, 580 °C und 600 °C der Al-Matrix und CrFeCoNi

- Durchführung statischer Zugversuche

- Durchführung von Rissfortschrittsversuchen zur Bestimmung des Schwellenwertes gegen Rissfortschritt

- Mikrostrukturelle Untersuchungen (Elektronenmikroskopie) vor und nach den Rissfortschrittsuntersuchungen

- Auswertung und Diskussion der Ergebnisse, Evaluation des Einflusses der Sintertemperatur auf die Mikrostruktur und den Schwellenwert gegen Rissfortschritt

Die Arbeit kann als Master- oder Diplomarbeit angefertigt werden.

Wissenschaftlicher Betreuer:

Entwicklung eines Sinterprozesses zur Herstellung von Zunderproben aus Eisenoxidpulver

Inhalt:

Bei der Warmumformung von Stählen, wie beispielsweise dem Schmieden oder Walzen, kommt es bei der Reaktion der Werkstoffoberfläche mit einem oxidierenden Medium zur Bildung von Zunder. Charakteristisch für Zunder auf Stahl sind dabei drei Eisenoxide, die bei Temperaturen oberhalb von 570 °C gebildet werden: Wüstit FeO, Magnetit Fe3O4 und Hämatit Fe2O3. Zunder, der als keramikähnliche Phase signifikant unterschiedliche mechanische und thermophysikalische Eigenschaften im Vergleich zu dem Grundwerkstoff besitzt, führt in der Produktion häufig zu Schäden an Werkstück und Werkzeug sowie zu Prozessfehlern. Deshalb muss der Zunder vor jedem Umformschritt entfernt werden, was aber nicht in jeder Prozesskette umsetzbar ist. Zur besseren Prozessführung und -kontrolle ist ein umfangreiches Verständnis der Zunderschicht und deren Eigenschaften notwendig. Da der Aufbau der Zunderschicht heterogen und abhängig von der Temperatur, der Zeit und dem Werkstoff ist, ist die Charakterisierung der Eigenschaften herausfordernd.

In der studentischen Arbeit soll daher ein Prozess entwickelt werden, um reine Eisenoxidproben (Wüstit, Magnetit und Hämatit) mittels Sintern aus Eisenoxidpulver herzustellen. Ziel ist dabei aus kommerziellen Eisenoxidpulvern (FeO, Fe3O4 und Fe2O3) zylindrische Proben zu sintern, die eine mechanische und thermophysikalische Analyse erlauben und somit die Eigenschaftscharakterisierung des jeweiligen Eisenoxids der Zunderschicht ermöglichen. Die Aufgabe beinhaltet eine Literaturrecherche sowie die Planung und Durchführung des Sinterpozesses und die Analyse der gesinterten Proben. Zudem sollen die Ergebnisse ausgewertet und im Vergleich zum internationalen Schrifttum diskutiert werden, um die Eignung des Sinterprozesses und der gewählten Parameter zu evaluieren.

Durchzuführende Arbeiten:

- Literaturrecherche zum Stand der Technik: Identifikation der Einflüsse von Temperatur und Druck beim Sintern von Eisenoxid. Zusätzlich muss eine Datenbasis für die Zunderbestandteile und der jeweiligen Gleichgewichtszustände für die Existenzbereiche erarbeitet werden.

- Charakterisierung des Eisenoxidpulvers (FeO, Fe3O4 und Fe2O3) durch Dichtemessung, Schmelzpunktermittlung und Partikelgrößenbestimmung

- Erstellung eines Versuchsplans und Spark-Plasma-Sintern (SPS) Sintern der Eisenoxidproben zu zylindrischen Proben.

- Analyse der gesinterten Proben durch metallografische Untersuchungen zur Poren- und Dichtebestimmung sowie XRD-Phasenanalyse zur Bestimmung der Phasenzusammensetzung der gesinterten Proben, chemische Analyse mittels GDOES

Die Arbeit kann sowohl als Projekt-, Studien- oder Bachelorarbeit angefertigt werden.

Wissenschaftlicher Betreuer:

Ermüdungsverhalten von Holzbauschrauben bei mehrfacher Nutzung im Klettersport

Inhalt:

Für den Indoor-Klettersport in der Halle werden zumeist Kletterwände genutzt, die aus mehrlagigem Multiplex bestehen. Die Anbringung der einzelnen Kletterelemente erfolgt an diesen durch Holzbauschrauben. Dies ermöglicht ein variables Versetzen und Neuanordnen der Griffe, sodass die Kletterwand je nach Bedarf individuell gestaltet werden kann. In aktuellen Vorgaben ist festgelegt, dass die Kletterelemente mehrfach benutzt und umgesetzt werden dürfen. Die Holzbauschrauben sind jedoch auf eine einmalige Nutzung beschränkt, sodass diese nach einer Demontage eines Kletterelementes ersetzt werden müssen. Diese Beschränkung leitet sich aus den hohen Belastungen für Schrauben im Holzbau ab. Da die Beanspruchung beim Klettersport aber deutlich geringer ist, soll in dieser Arbeit eine potentielle Mehrfachnutzung der Holzbauschrauben untersucht werden.

Im Rahmen dieser studentischen Arbeit soll daher eine Prüfvorrichtung entwickelt werden, die die Bestimmung der Ermüdungsfestigkeit der Holzbauschrauben ermöglicht. Fokus liegt dabei auf einer dem Anwendungsfall Klettersport entsprechenden Belastung, die in der Vorrichtungskonstruktion berücksichtigt werden soll. Ziel ist es dabei, eine Grenzschwingspielzahl zu definieren, bis zu der die Schraube eingesetzt werden kann, ohne dass ein Versagen aufgrund von Befestigungsvorgängen und typischen Kletterbelastungen eintritt.

Die Aufgabenstellung umfasst folgende Teilaufgaben:

- Literaturrecherche zum Stand der Technik mit den Schwerpunkten

- Anforderung, Realisierung und Belastbarkeit von Fügeverbindungen aus Holz mit Holzbauschrauben

- Belastungsregime für Kletterelemente und Verschraubungen im Klettersport

- Analyse der Krafteinwirkung auf die Holzbauschrauben im Anwendungsfall und daraus Ableitung des Belastungsfalls und der -höhe

- Konzipierung einer Prüfvorrichtung und Durchführung von Ermüdungsversuchen zur Bestimmung der zyklischen Belastbarkeit

- Mikroskopische Charakterisierung der Schrauben vor und nach der Belastung

- Ergebnisauswertung hinsichtlich der Evaluation der Eignung der Prüfvorrichtung und der ermittelten Ergebnisse der zyklischen Belastbarkeit der Holzbauschrauben

Die Arbeit kann sowohl als Projekt-, Studien- oder Bachelorarbeit angefertigt werden.

Wissenschaftlicher Betreuer:

Entwicklung einer Methodik zur Analyse der Oberflächenfeingestalt mit Fokus auf den geomet-rischen Eigenschaften der Mikrostruktur

Inhalt:

Viele Bauteile müssen in ihrem Lebenszyklus periodisch auftretende Lastwechsel ertragen. Daher ist nicht nur die geometrische Gestaltung der Komponente, sondern auch die Werkstoffauswahl zum Erreichen hoher Schwingfestigkeiten entscheidend. Da die Oberfläche eines Bauteils der bevorzugte Ort für eine Rissinitiierung unter einer Low- und High Cycle Fatigue (HCF) Belastung ist, beeinflussen, neben der Festigkeit und Härte des Werkstoffes, auch dessen Mikrostruktur und die aus den Gefügebestandteilen resultierenden Kerbeffekte auf der Mikroskala die zyklische Belastbarkeit. Diese gefügebasierten Einflussfaktoren sind jedoch in ihrer Wirkungsweise auf die Schwingfestigkeit bisher nur unzureichend erforscht. Zudem mangelt es an geeigneten Ansätzen, die Mikrostruktur strukturbasiert mit Fokus auf den geometrischen Eigenschaften der Gefügebestandteile zu beschreiben.

In dieser Arbeit soll im ersten Schritt die Mikrostruktur des martensitischen Stahls X46Cr13 durch eine Wärmebehandlung gezielt angepasst werden, um verschiedene Phasengehalte, wie z. B. Restaustenit, Zementitlamellen und Karbide einzustellen. Im zweiten Schritt soll die Mikrostruktur durch einen Ätzprozess betont werden, um die vorhandenen Phasen und die geometrischen Eigenschaften. Mittels Laser Scanning Mikroskopie-Aufnahmen wird die strukturbasierte Oberflächenfeingestalt und die Form der Gefügebestandteile durch eine MatLab-Routine, die im Rahmend der Arbeit zu entwickeln ist, ausgewertet. Geeignete quantitative Parameter der Mikrostruktur, wie z. B. Flankenabmaße, vorhandene Hinterschneidungen, Muldentiefen und Kerbwinkel, sind dabei zu definieren. Das Hauptziel der Arbeit ist die Entwicklung einer mathematischen Routine, um eine strukturbasierte Beschreibung der geometrischen Eigenschaften der Mikrostruktur zur ermöglichen.

Durchzuführende Arbeiten:

- Literaturrecherche zum Stand der Wissenschaft und Technik mit Fokus auf:

- Planung, Durchführung und Dokumentation experimenteller Arbeiten

- Wärmebehandlung, metallografische Präparation und Ätzvorgang

- Mikrostrukturelle Charakterisierung mittels Licht- und Rasterelektronenmikroskopie

- Oberflächenanalyse mittels Tastschnittverfahren und für die 3D-Analyse Laser-Scanning-Mikroskopie

- Entwicklung einer MatLab-Routine zur Analyse der Mikrostrukturaufnahmen hinsichtlich deren geometrischer Eigenschaften, wie z. B. Aspektverhältnis und Orientierung der einzelnen Mikrostrukturelemente und strukturbasierter Parameter, wie z. B. Flankenabmaße und Kerbwinkel

- Auswertung und Diskussion der Ergebnisse sowie möglicher Mechanismen und EInflussfaktoren im Vergleich zu dem internationalen Schrifttum

Das Thema ist als Masterarbeit bzw. für vergleichbare studentische Arbeiten geeignet. Von den Studierenden wird eine selbstständige und verantwortungsvolle Arbeitsweise erwartet. Zudem sind gute Englischkenntnisse erforderlich, da die Mehrheit der zu recherchierenden Fachliteratur in englischer Sprache verfasst ist. Die Ergebnisse der Untersuchungen sind unter Berücksichtigung statistischer Auswertungsmöglichkeiten zu dokumentieren. Abweichungen zur Aufgabenstellung sind in Absprache mit dem Betreuer zu treffen.

Wissenschaftlicher Betreuer:

Synthese von plasmaelektrolytischen Schichten auf Eisenwerkstoffen für biomedizinische und industrielle Anwendungen

Die Firma MEOTEC ist ein innovatives Aachener Forschungsunternehmen, das auf die elektrochemische und plasmaelektrolytische Oberflächenmodifikation (Keramisierung) von Leichtmetallen spezialisiert und im Bereich der Medizingerätetechnik tätig ist.

Bei der anodischen Oxidation wird während eines Prozessablaufs traditionsgemäß mit konstanten Parametern (z. B. Stromstärke bzw. Stromdichte) gearbeitet. Diese Vorgehensweise birgt insofern einen Widerspruch in sich, als dass dem konstanten Regime eine nicht konstante, sich ständig verändernde Werkstoffoberfläche gegenüber steht.

Im Zuge der Arbeit sollen geeignete Elektrolyte und Parameter erforscht werden, um das Potenzial der plasma-elektrolytischen Oxidation (PEO) von Eisenbasiswerkstoffen für Anwendungen in der Medizintechnik und industriellen Bereichen wie dem Automobilbau oder der Luftfahrt grundsätzlichen bewerten zu können. Als Grundvoraussetzung wird der Nachweis der Machbarkeit technisch geschlossener und mechanisch belastbarer Eisenoxidschichten mittels PEO angesehen. Diese könnten Anwendung beispielweise als degradationsbeeinflussende Schichten für abbaubare Implantate auf Eisenbasis finden oder als thermische Barriere (TBC) und Verschleißschutz für Anwendungen im Motorenbau eingesetzt werden, z.B. bei der Veredelung des Kolbenbodens. Das Ziel der Arbeit ist daher, das Erheben eines umfassenden Standes der bislang publizierten Forschungsaktivitäten sowie das Ableiten geeigneter Parameterbereiche zur Erforschung und Optimierung von PEO-Schichten auf Eisenwerkstoffen.

Entwicklung des Entladungsverhalten währen der PEO von Al

Durchzuführende Tätigkeiten:

- Literaturrecherche

- Statistische Versuchsplanung (DoE)

- Probenherstellung (Elektrolyte, Beschichtungen)

- Materialographische Präparation und Analytik der generierten Schichten

- Auswertung der Versuche und Deduktion von Schichtbildungsmechanismen

Voraussetzungen:

- gute bis sehr gute Chemiekenntnisse

- experimentelles Geschick

- Fähigkeit zum interdisziplinären Arbeiten

- sorgfältige und selbstständige Arbeitsweise

Die Ausschreibung richtet sich an Studierende der Fachrichtung Medical Engineering

Bewerbung mit Nachweis bisheriger Studienleistungen an:

Dr. Alexander Kopp

Alexander.Kopp@meotec.eu

Phillipsstraße 8, 52068 Aachen

Wissenschaftlicher Betreuer:

Kombi Kegelwalze für RAW 333

Als Teil der GMH- Gruppe betreibt die Schmiedewerke Gröditz an ihrem Standort ein Radial- Axial- Walzwerk (RAW330/260-4500/650).

Hier werden nahtlos gewalzte Ringe, Radreifen und Flansche bis zu einem Stückgewicht von 4.000kg und einem Außendurchmesser von 4.000mm hergestellt.

Im Zuge einer geplanten Modernisierungsmaßnahme schreiben wir für folgendes Projekt eine Diplom- bzw. Studienarbeit für den Bereich Maschinenbau/ Konstruktion aus.

Problembeschreibung:

Hohe Herstellungskosten und Rüstzeiten durch Wechsel der Kegelwalzen am RAW H330/ V260- 4500/ 650. Nach dem Erreichen der verschleißgrenze (wenige Millimeter) müssen 2 Kegelwalzen (ca. je 2t) komplett ausgebaut und aufgearbeitet werden.

Zielstellung:

Überprüfung der technischen und wirtschaftlichen Umsetzbarkeit einer Teilung der Kegelwalzen in Grundkörper (nicht wechselbar) und Arbeitskörper (Verschleißteil, wechselbar).

- Erarbeitung von Konzeptvorschlägen

- Untersuchung von Herstellungsmöglichkeiten

- Verfahrenstechnische Auslegung und Überprüfung der Konstruktion auf Lastsicherheit

- Auswahl der Vorzugsvariante anhand der technischen und wirtschaftlichen Rahmenbedingungen

- Errechnung der Amortisationsdauer

Industriepartner:

Weddin, Christopher

KVP Beauftragter Ringwalzwerk

Telefon: +49 35 26362 – 404

Mobil: +49 151 61558952

Christopher.Weddin@gmh-gruppe.de www.stahl-groeditz.de

Karasevich, Igor

Entwicklungsingenieur

Arbeitsvorbereitung Ringwalzwerk

Telefon: +49 35 26362 - 666

Mobil: +49 172 3602238

Igor.Karasevich@gmh-gruppe.de www.stahl-groeditz.de

Wissenschaftlicher Betreuer:

Walztischverstellung für RAW 333

Als Teil der GMH- Gruppe betreibt die Schmiedewerke Gröditz an ihrem Standort ein Radial- Axial- Walzwerk (RAW330/260-4500/650).

Hier werden nahtlos gewalzte Ringe, Radreifen und Flansche bis zu einem Stückgewicht von 4.000kg und einem Außendurchmesser von 4.000mm hergestellt.

Im Zuge einer geplanten Modernisierungsmaßnahme schreiben wir für folgendes Projekt eine Diplom- bzw. Studienarbeit für den Bereich Maschinenbau/ Konstruktion aus.

Problembeschreibung:

Keine automatisierte Verstellung der Walztische am RAW H330/ V260- 4500/ 650. Dieser muss bislang wöchentlich manuell mittels Schlagschrauber eingestellt werden.Keine automatisierte Verstellung der Walztische am RAW H330/ V260- 4500/ 650. Dieser muss bislang wöchentlich manuell mittels Schlagschrauber eingestellt werden.

Zielstellung:

Überprüfung der technischen und wirtschaftlichen Umsetzbarkeit einer automatisierten Walztischverstellung am RAW H330/ V260- 4500/ 650.

- Analyse vorhandenes System Walztischverstellung am RAW H160/ V100

- Überprüfung der technischen Rahmenbedingungen am RAW H330/ V260

- Erstellung der Konzeptvorschläge

- Auswahl der Vorzugsvariante anhand der technischen und wirtschaftlichen Rahmenbedingungen

- Errechnung der Amortisationsdauer

Industriepartner:

Weddin, Christopher

KVP Beauftragter Ringwalzwerk

Telefon: +49 35 26362 – 404

Mobil: +49 151 61558952

Christopher.Weddin@gmh-gruppe.de www.stahl-groeditz.de

Karasevich, Igor

Entwicklungsingenieur

Arbeitsvorbereitung Ringwalzwerk

Telefon: +49 35 26362 - 666

Mobil: +49 172 3602238

Igor.Karasevich@gmh-gruppe.de www.stahl-groeditz.de

Wissenschaftlicher Betreuer:

Themen für Praktikums- und Diplomarbeiten Schmiedewerke Gröditz

Anpassung des bestehenden Modells zur Berechnung der Walzkräfte beim Walzen

Adaption of the consisting calculation model of rolling forces

Erstellung Fehler- und Maßnahmekatalog für die Ringwalzerzeugnisse und Umformwerkzeuge

Generation of a catalogue of defects and measures for ring rolling products and forming tools

Tauchzeitberechnung in Abhängigkeit von der Ofenbelegung und des Werkstoffs für den Vergütungsprozess

Generation of a calculation model of quenching time in dependence on furnace occupancy and steel grade

Industriepartner:

Weddin, Christopher

KVP Beauftragter Ringwalzwerk

Telefon: +49 35 26362 – 404

Mobil: +49 151 61558952

Christopher.Weddin@gmh-gruppe.de www.stahl-groeditz.de

Karasevich, Igor

Entwicklungsingenieur

Arbeitsvorbereitung Ringwalzwerk

Telefon: +49 35 26362 - 666

Mobil: +49 172 3602238

Igor.Karasevich@gmh-gruppe.de www.stahl-groeditz.de

Wissenschaftlicher Betreuer:

Arbeitshinweise zum Erstellen von Studien-, Projekt- und Abschlussarbeiten

- Katalog zur Erstellung wissenschaftlicher Arbeiten

- Normensammlung zur Erstellung wissenschaftlicher Arbeiten

- Deckblatt für studentische Arbeiten

- Antrag zur Abschlussarbeit

- Antrag auf Verteidigung für Abschlussarbeiten

- Antrag auf Verlängerung einer Abschlussarbeit

- Selbstständigkeitserklärung für eine studentische Arbeit