Vollautomatisierte robotergestützte Galvanikanlage – LaborRob

Aufgrund steigender technischer Anforderungen (z.B. hohe Korrosionsbeständigkeit) und der Reglementierung bewährter Schichtsysteme und Chemikalien ist die Entwicklung neuer Elektrolyte und Prozesse für die elektrochemische Abscheidung metallischer Schichten erforderlich. Insbesondere die Legierungsabscheidung ermöglicht unter Anwendung gepulster Stromformen die Substitution „problematischer“ Schichtsysteme und/oder die Verbesserung von Schichteigenschaften. Angesichts der großen Anzahl der kombinatorisch möglichen Legierungssysteme, der vielfältigen verfügbaren Komplexbildner und Additive sowie der großen Vielfalt von Pulsformen ist die Erforschung neuer Elektrolytsysteme nach der konventionellen, empirischen Vorgehensweise kaum zu bewältigen.

Deshalb wurde im Rahmen des vom BMBF geförderten Verbundprojektes „REACH-konformer Korrosionsschutz durch Pulse-Plating (ReKoPP)“ eine robotergestützte Galvanikanlage in enger Kooperation der Unternehmen KleRo GmbH Roboterautomation, OTE Oberflächen- & Elektrotechnik Scheigenpflug GmbH, plating electronic GmbH und der Professur Werkstoff- und Oberflächentechnik projektiert und umgesetzt. Nach Festlegung eines statistischen Versuchsplans, der eine maximale Abdeckung des Parameterraums bei minimaler Versuchsanzahl ermöglicht, erfolgen die Beschichtungsprozesse vollautomatisiert, unter Ausschluss individueller Störeinflüsse und bei Bedarf auch über Nacht. Dank des Multitasking-Modus können bis zu 3 Beschichtungsvorgänge parallel ausgeführt werden.

Gerätetechnische Ausstattung:

Industrieroboter:

- Firma ABB, 5 Drehachsen

- Greifer zur Aufnahme der Probenträger

- magnetische Aufnahme für Pipettiervorrichtung

9 wechselbare Beschichtungsbäder:

- Volumen: 0,5 l bis 2 l

- Beschichtungsfläche: max. 5 × 10 cm²

- Warenbewegung parallel zur Gegenelektrode

- beheizbar durch Heizplatte

- Sensorik: Füllstand, pH-Wert, Temperatur

2 feste Beschichtungsbäder:

- Volumen: ca. 10 l (inkl. Elektrolytkreislauf)

- Beschichtungsfläche: max. 5 × 10 cm²

- Elektrolytbewegung durch Umpumpen

- beheizbar durch Wärmetauscher

- Sensorik: Füllstand, pH-Wert, Temperatur

Stromquellen:

- 18 Pulsstromquellen für Beschichtungsbäder

- Synchronbetrieb von 2 Pulsstromquellen möglich

- 2 separate Stromquellen für die Vorbehandlung

2 Vorbehandlungsbäder:

- (elektrolytisches) Entfetten

- (elektrolytisches) Beizen

Kaskadenspüle:

- bis zu 4 Spülstufen

- variable Durchflussmenge

- Gegenstromprinzip

weitere Komponenten:

- Ablagefläche für 12 Probenträger

- Trockner

- 4 Additivbehälter

- Fotodokumentation

- Videodokumentation und Ferndiagnose

Typischer Arbeitsablauf:

- Entnahme eines Probenhalters

- (elektrolytisches) Beizen, (elektrolytisches) Entfetten, Spülschritte

- elektrochemisches Beschichten, im Multitasking-Modus erfolgt während ausreichend langer Beschichtungszeiten die Vorbehandlung einer zweiten und dritten Probe

- Spülen

- Trocknen

- Fotodokumentation der Probe

- Probenablage

- bei Bedarf: Nachdosieren von Additiven oder Entnahme einer Elektrolytprobe mittels Pipettiervorrichtung

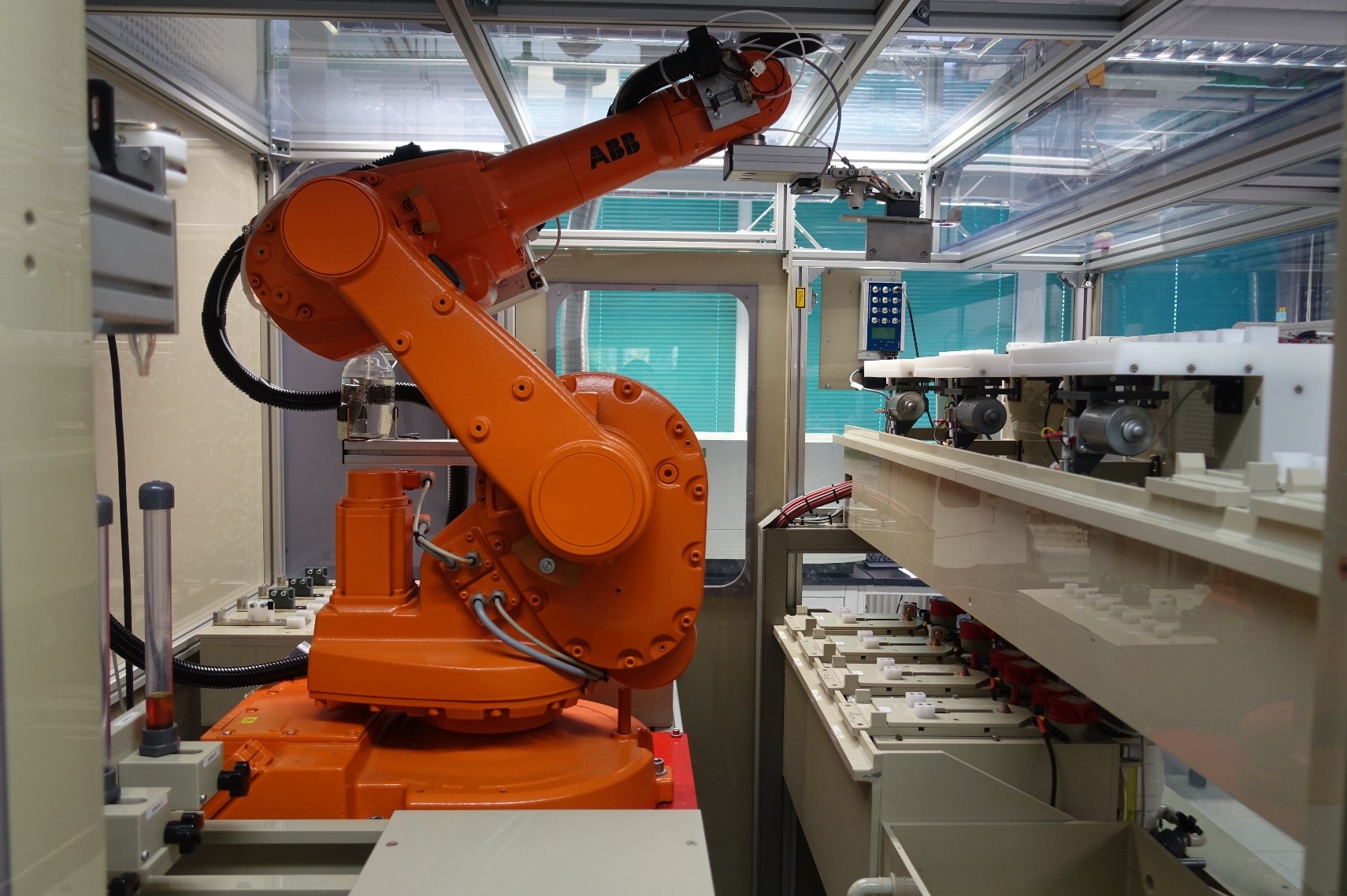

Abbildung 1: Arbeitsbereich des Industrieroboters

Abbildung 1: Arbeitsbereich des Industrieroboters

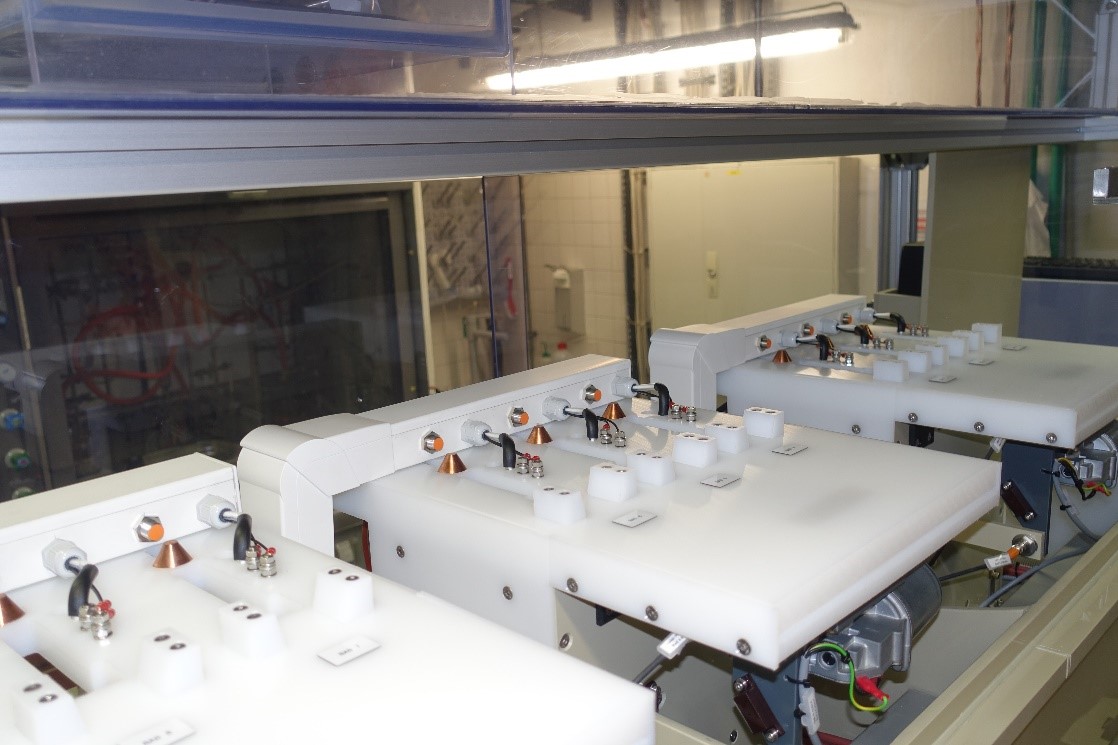

Abbildung 2: Beschichtungsbäder

Abbildung 2: Beschichtungsbäder

Abbildung 3: Entnahme eines Badadditivs mittels Pipettiervorrichtung

Abbildung 3: Entnahme eines Badadditivs mittels Pipettiervorrichtung