Projekte

Die folgende Zusammenstellung enthält eine Auswahl der von den Mitgliedern der Arbeitsgruppe erfolgreich abgeschlossenen Forschungsprojekte. Die Tabs am oberen Rand führen zu den jeweiligen Inhalten.

Formholzrohre für den Transport aggressiver Medien

Die Grundstoff- und Kaliindustrie stellt im Vergleich zu anderen Bereichen des Maschinen- und Anlagenbaus besonders hohe Anforderungen an Werkstoffe bezüglich korrosiver Beanspruchung. Aus diesem Grund bietet Holz als korrosionsträges Material besondere Vorteile gegenüber den üblicherweise verwendeten Metallwerkstoffen. Das Ziel des Projektes bestand darin festzustellen, ob Rohrleitungssysteme für Anwendungen im Niederdruckbereich grundlegend aus Holzwerkstoffen realisiert werden können.

Ausgangspunkt des Projekts bilden an der Technischen Universität Dresden, Professur Ingenieurholzbau entwickelte Formholzrohre (vgl. Bild 1), die mit einer speziell entwickelten Fertigungstechnologie aus vorver-dichteten Holzplatten geformt werden.

Ausgehend vom Stand der Technik wurden Materialversuche an unterschiedlichen Holzwerkstoffen sowie an Formholzkörpern durchgeführt, um deren generelle Eignung für Anwendungen in aggressiven Umgebungs- bedingungen abschätzen zu können. Weiterhin sollte festgestellt werden, welche Holzwerkstoffe zur Konstruktion von Anschlusskomponenten, wie beispielsweise Flanschen, geeignet sind. Als besonders vorteilhaft hat sich hierbei Kunstharzpressholz erwiesen. Ausgehend von diesen Ergebnissen wurden verschiedene Flanschvarianten konstruktiv gestaltet und aufbauend auf den Materialuntersuchungen mit Kunstharzpressholz umgesetzt (vgl. Bild 2).

Ebenso wurden Verzweigungen und Krümmungen unter Verwendung von Formholzsegmenten in Prototypenfertigung realisiert.

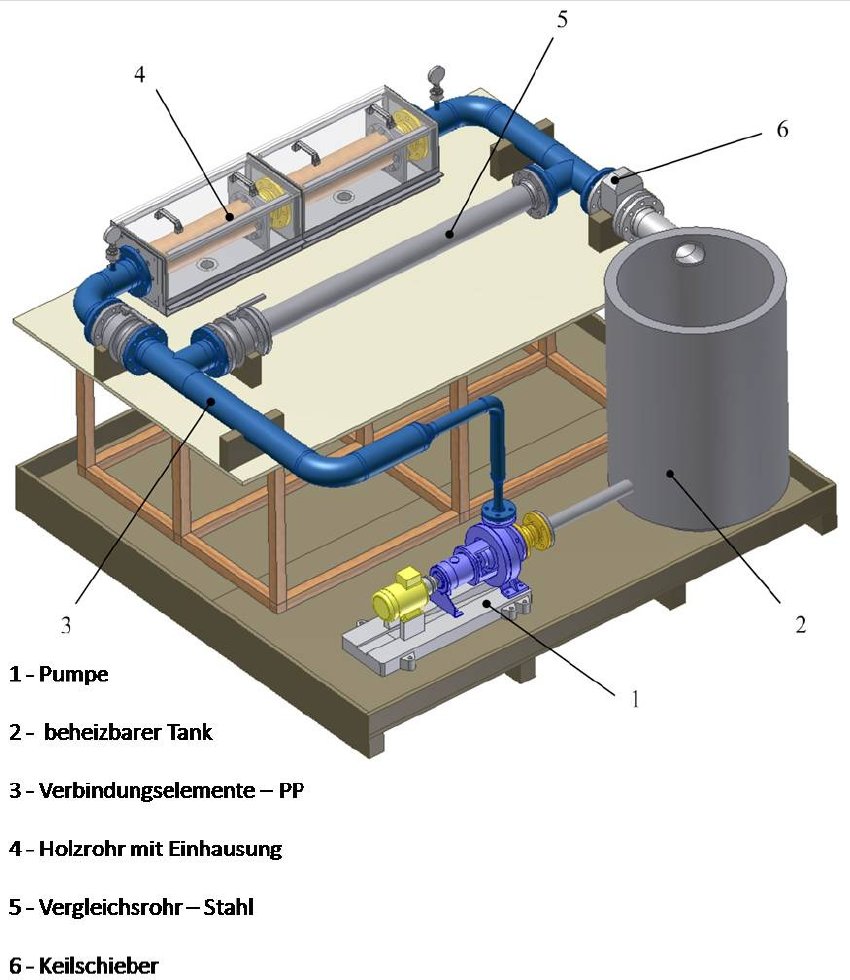

Zur Erprobung der Entwicklungen wurde ein Versuchsstand konzipiert (vgl. Bild 3), mit dessen Hilfe die Praxistauglichkeit der Formholzrohre nachgewiesen werden sollte. Über ein temperaturregelbares Vorratsbehältnis (V = 350 l) wurden Laugen verschiedener Konzentration (Bischofit, MgCl2 · 6 H2O) und Temperatur in einem Kreislaufsystem gefördert. Über einen Sperrschieber kann ein Systemdruck bis zu 6 bar eingestellt werden. Zwei in Reihe angeordnete, mit Glasfasergewebe verstärkte Formholzrohrsegmente wurden über einen längeren Zeitraum (Versuchsparameter: pmax = 3 bar, Tmax = 65 °C, Cmax = 30 m%) untersucht, wobei in definierten Abständen Holzproben entnommen und hinsichtlich ihrer Schädigungen untersucht wurden.

Im Ergebnis der Untersuchungen konnte festgestellt werden, dass Holzrohre prinzipiell geeignet sind, aggressive Flüssigkeiten zu transportierten. Es ist jedoch zu beachten, dass bei höheren Temperaturen (T >= 45 °C) eine durch den Formgebungsprozess entstandene braune Flüssigkeit aus dem Formholz austritt, weswegen eine entsprechende Innenbeschichtung als vorteilhaft angesehen werden kann.

| Projektpartner |

TU Dresden, Lehrstuhl für Ingenieurholzbau und baukonstruktives Entwerfen KD Stahl-und Maschinenbau GmbH Deutsche Holzveredelung Schmeing GmbH und Co. KG | Projektdatenblatt |

| Ansprechpartner |

Dr.-Ing. Sven Eichhorn Dr.-Ing. Ronny Eckardt | |

| Gefördert durch | Bundesministerium für Wirtschaft und Energie | |

| Betreut durch | Arbeitsgemeinschaft industrieller Forschungsvereinigungen "Otto von Guericke" e.V. |

Hochbelastbare Führungs- und Stützelemente für Zug- und Tragmittel in der Fördertechnik

Aufbauend auf positiven Erfahrungen mit Holzpartikeln wurde untersucht, inwiefern Haferspelzen als tribologisch aktives Füllmaterial den üblicherweise für Gleitschienen verwendeten synthetischen Kunststoff anteilig ersetzen können. Zudem wurde erforscht, inwieweit diese nachwachenden Rohstoffe zur tribologischen Eigenschaftsmodifizierung nutzbar sind.

Der Füllstoff soll einerseits durch einen verringerten Verschleiß höhere Standzeiten der Bauteile und andererseits durch einen verringerten Reibwert eine Einsparung von Antriebsenergie in den Fördersystemen ermöglichen.

Der Ausgangswerkstoff Haferspelze wurde auf seine Verarbeitbarkeit hin untersucht. Es stellte sich heraus, dass Haferspelzen im Gegensatz zu anderen, beim Spritzguss eingesetzten Naturstoffen bis zu einer Temperatur von 220°C stabil bleiben.

Weiterhin wurden verschiedene Compoundierverfahren mit der Zielstellung getestet, Compounds mit einem hohen Haferspelzenanteil herzustellen. Diese Compounds können anschließend im Spritzguß oder der Extrusion zu den Gleitleisten verarbeitet werden.

Im Ergebnis dessen konnte festgestellt werden, dass eine Verarbeitung im Spritzguß bis zu einem Füllstoffanteil von 60 mass% Haferspelzen problemlos möglich ist.

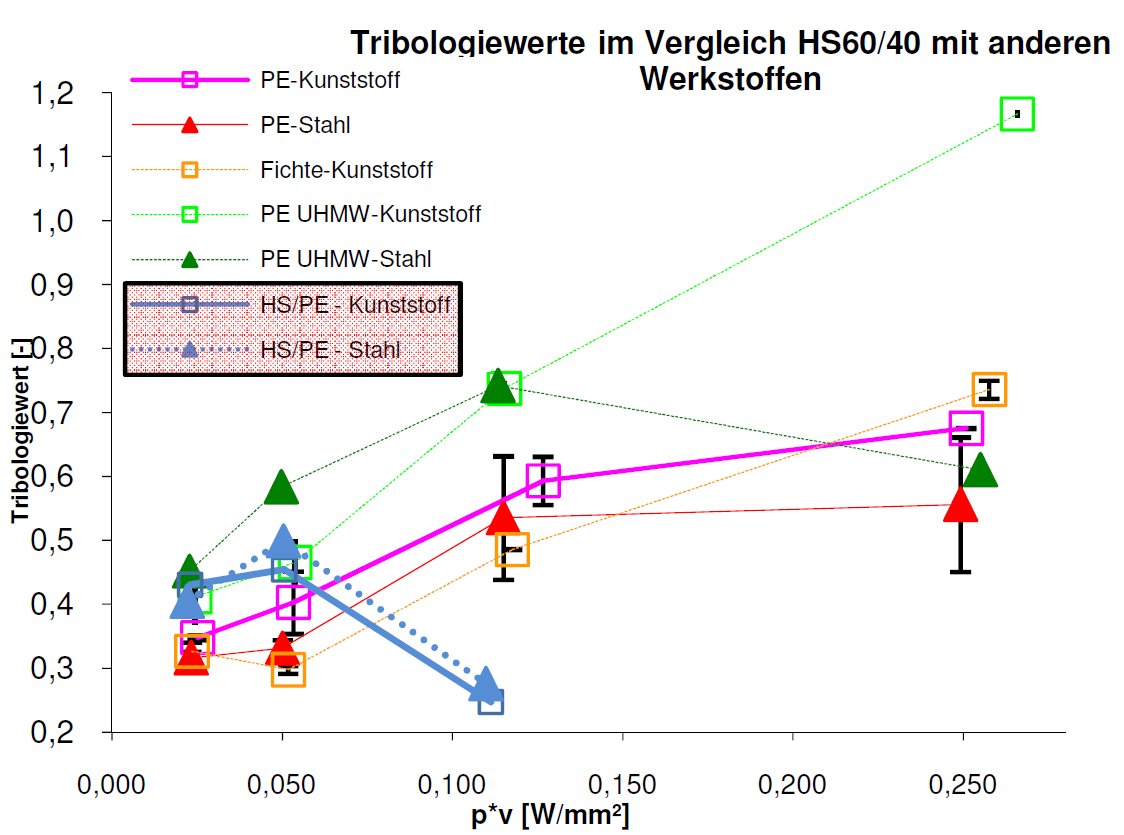

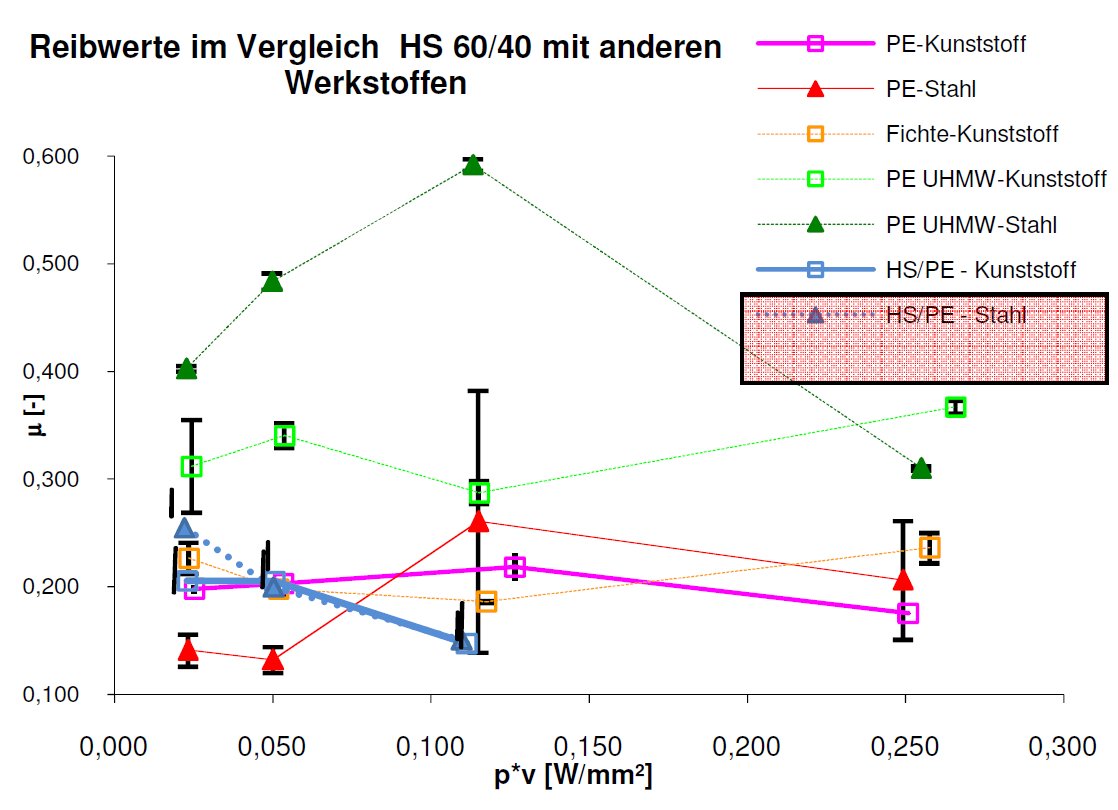

Bei der Untersuchung der mechanischen Kennwerte wurde deutlich, dass diese durch die Zugabe von Spelzen in die Kunststoffmatrix sinken. Das Compound Haferspelzen/PE-Matrix (60/40) mass% zeigte besonders gute tribologische Eigenschaften.

Die Charakterisierung der tribologischen Eigenschaften des Compounds erfolgte über einen 24h Dauerversuch. Dazu wurde zunächst der dynamische Gleitreibwert µ(t) ermittelt und mit anderen eingesetzten Werkstoffen verglichen. Zusammen mit dem resultierenden Verschleiß der Reibpaarung wurde dieser Reibwert belastungsabhängig (Belastungsintensität, p*v) in den sogenannten Tribologiewert T überführt. Dies ermöglichte eine praxisnahe Bewertung. Als Reibpartner fungierten Proben aus handelsüblichen Förderketten bekannter Werkstoffzusammensetzung (Kunststoff, Stahl).

Die eingesetzten Haferspelzen zeigen besonders in Verbindung mit PE und in Bereichen ab 0,075W/mm² ihr tribologisches Potential. Bei diesen Belastungsintensitäten sind sowohl die Reibwerte als auch die einzelnen Verschleißwerte beider Reibpartner geringer als die des Standes der Technik. Allerdings kommt es bis zu einer Belastungsintensität von 0,075 W/mm² im Zusammenhang mit der gefrästen Oberfläche des Compounds aus PE und Haferspelzen zu einem übermäßigen Verschleiß des Reibpartners Kunststoff. Zudem kann bei zu hoher Feuchte ein Problem durch das Quellen der Spelzen entstehen.

Im Ergebnis der Untersuchungen wurde deutlich, dass eine Anwendung der Compounds in Führungs- und Stützelementen unter Beachtung der Grenzen möglich ist und sich zudem aus den dargestellten Varianten ein deutlicher technischer Mehrwert generieren lässt.

| Projektpartner |

Rolle GmbH Mühle, Waldkirchen CKT Kunststofftechnik GmbH, Mittweida Kunststofftechnik Weißbach GmbH, Gornau | Projektdatenblatt |

| Ansprechpartner |

Dr.-Ing. Sven Eichhorn Dr.-Ing. Kay Cramer | |

| Gefördert durch | Bundesministerium für Wirtschaft und Energie | |

| Betreut durch | Arbeitsgemeinschaft industrieller Forschungsvereinigungen "Otto von Guericke" e.V. |

Gleitelemente und Komponenten für Fördersysteme aus Holzverbundwerkstoffen

Grundlage der Untersuchungen bildete die Werkstoffgruppe WPC (Wood Polymer Composite). Im WPC werden Holzfasern mit einer Kunststoffmatrix in einem Verbundwerkstoff vereint. Der Werkstoff aus diesen Einzelmaterialien besitzt höhere Steifigkeiten und Festigkeiten als die Polymermatrix, ist recycelfähig und kann durch Spritzguss, Extrusion bzw. Pressen verarbeitet werden.

Die Forschungsaktivitäten konzentrieren sich auf drei grundlegende Fragestellungen:

- Unter welchen Bedingungen ist es möglich, WPC als Gleitelement (z.B. Gleitleiste) in Fördersystemen einzusetzen?

- Welche Bauweisen sind nötig, um Systemkomponenten (z.B. Tragprofile) aus WPC in Fördersystemen anzuwenden?

- In wie weit ist es möglich, den Mehrwert aus der Kombination beider Ansätze (Trag- und Gleitelement) technisch sinnvoll zu nutzen?

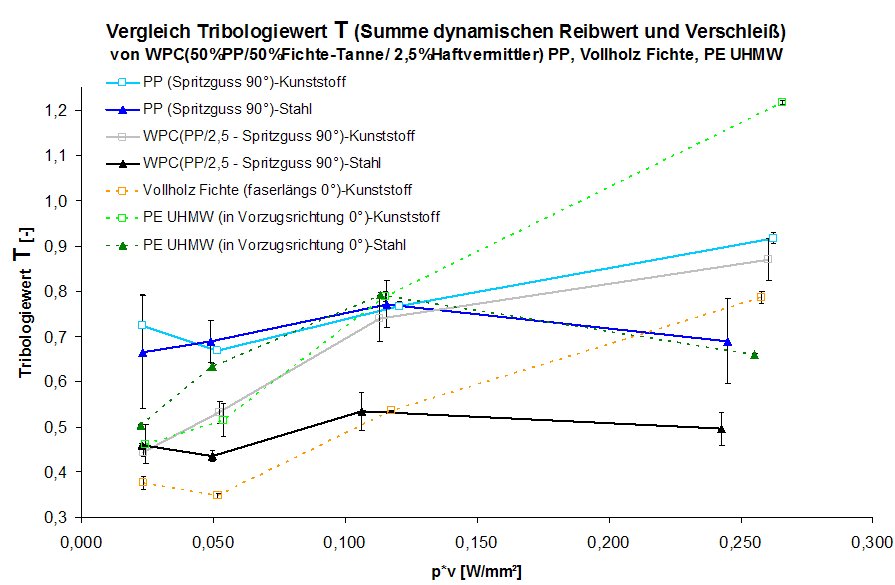

Die Charakterisierung der tribologischen Eigenschaften von WPC für den Einsatz als Gleitelement erfolgte schrittweise über vergleichende Untersuchungen.

In einem 24-Stunden-Dauerversuch wurde der dynamische Gleitreibwert µ gemessen und zusammen mit dem resultierenden Verschleiß der Reibpaarung, belastungsabhängig (p*v-Wert) in den so genannten Tribologiewert T überführt. Dadurch wurde eine vergleichende praxisnahe Bewertung möglich. Jede Reibpaarung besteht aus zwei Reibpartnern (A, B). Bei den Untersuchungen kamen für A unter anderem spritzgegossene Probekörper aus WPC mit dem Matrixmaterial PP und dem Füllstoff (Weichholz Fichte-Tanne) in einer 50/50 mass.% Mischung unter Zusatz von 4 mass.% Haftvermittler sowie Proben aus reinem PP, Fichte sowie extrudiertem PE-UHMW (Stand der Technik) zum Einsatz. Als Reibpartner fungierten Proben B aus Kunststoff und Stahl. Hergestellt wurden diese aus handelsüblichen und häufig verwendeten Förderketten bekannter Werkstoffzusammensetzung.

Im Ergebnis wurde deutlich, dass abhängig vom Reibpartner (Kunststoff oder Stahl) und der Höhe der Belastung sich Verschleiß sowie dynamischer Reibwert und damit der Tribologiewert durch die Verwendung von WPC absenken lassen. Der Einsatz des Werkstoffes in einem Gleitelement macht demnach grundsätzlich Sinn und bietet je nach Reibpaarung Vorteile gegenüber dem Stand der Technik.

Hinsichtlich der verschiedenen Einflussparameter auf das festgestellte Verhalten sollen weiterführende tribologische Untersuchungen Aufschluss geben.

Der Einsatz von WPC in Komponenten eines Fördersystems wurde in einem ersten Schritt in der Anwendung als Tragelement (Tragprofil) in einem Hängeförderer im Versuchsfeld der TU Chemnitz geprüft.

Grundlegend war es dazu notwendig, gewonnene Erkenntnisse im Bereich Werkstoffrezeptur und Werkstoffverarbeitung, Halbzeugfertigung sowie Fügetechnik zu verknüpfen.

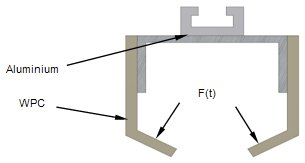

Im Ergebnis wurde ein Hybridprofil aus Aluminium und extrudierten WPC gestaltet, in ein vorhandenes Fördersystem integriert und einem Dauerlauftest mit verschiedenen dynamischen Belastungsstufen F(t) unterzogen. Ziel des Versuches war es, sehr praxisnah Hinweise hinsichtlich der werkstoffgerechten Gestaltung zu erhalten bzw. ohne große Umwege erste Schwachstellen von Werkstoffrezeptur und Bauweise zu finden.

Es wurde festgestellt, dass nach ca. 3000 Stunden Versuchszeit keine sichtbaren Schäden an der Hybridstuktur und speziell am WPC-Element erkennbar sind. Weiterhin wurde deutlich, dass eine Kombination von Trag- und Gleitelement grundlegend möglich ist.

Die Ergebnisse dienen als Basis für weitere Forschungsarbeiten auf dem Gebiet.

| Projektpartner |

AKE Systemtechnik GmbH, Reinsdorf Kunex GmbH, Chemnitz |

Projektdatenblatt

|

| Ansprechpartner |

Dr.-Ing. Brit Clauß Dr.-Ing. Sven Eichhorn | |

| Gefördert durch | Bundesministerium für Wirtschaft und Energie | |

| Betreut durch | AiF Projekt GmbH |

Fördertechnik auf Basis von Holzverbundwerkstoffen

Die Grundstoff- und Kaliindustrie stellt an fördertechnische Anlagen besondere Anforderungen hinsichtlich Korrosionsbeständigkeit und Widerstandsfähigkeit gegenüber chemischen Belastungen. Holz und Holzwerkstoffe sind in der Lage, diesem speziellen Anforderungsprofil Rechnung zu tragen und die herkömmlichen Konstruktionsmaterialien derartiger Systeme, wie zum Beispiel Stahl und Aluminium, adäquat zu ersetzen.

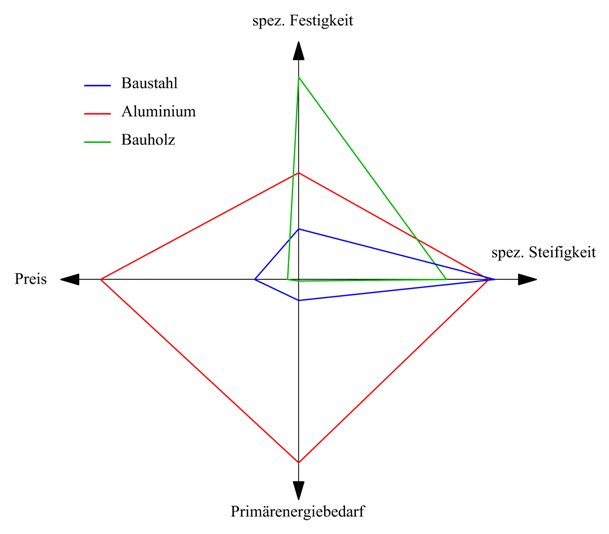

Das Ziel des Forschungsprojektes bestand in der Entwicklung eines modular aufgebauten Kettenfördersystems für den Stückguttransport in Leichtbauausführung unter Verwendung alternativer Konstruktionswerkstoffe. Dabei sollte, soweit wie möglich, auf metallische Komponenten verzichtet werden. Neben den positiven chemischen Korrosionsverhalten zeichnet sich der Werkstoff Holz ebenso durch gute spezifische Festigkeiten sowie einem hohen Maß an Nachhaltigkeit (Primärenergiebedarf zur Halbzeugherstellung) aus. Ein besonderer Vorteil von Holz besteht weiterhin in den im Vergleich zu Metallen geringen Werkstoffkosten sowie der einfachen Verarbeitbarkeit.

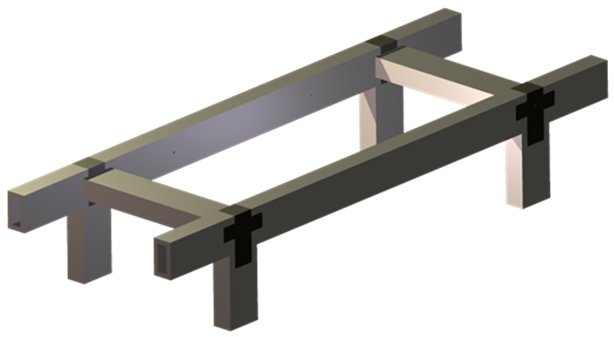

Basiselement der Entwicklung bildet ein Träger aus Naturfaserschichtmaterial, an dem umfangreiche Voruntersuchungen durchgeführt wurden. Dabei erfolgte die Ermittlung sowohl statischer als auch dynamischer Kennwerte in Abhängigkeit verschiedener Parameter (Faserausrichtungen, Eckverbindungen, usw.). Parallel zur Entwicklung des vorteilhaften Trägerquerschnitts wurden Untersuchungen zur Verbindungstechnik durchgeführt. Hier hat sich gezeigt, dass spezielle in den Holzwerkstoff eingebrachte Schraubinserts eine sehr gute Anbindungsmöglichkeit darstellen und dabei den Hauptvorteil der Lösung (Korrosionsbeständigkeit) unter Beachtung definierter konstruktiver Randbedingungen, nicht in Frage stellen.

Die sich anschließende Umsetzung der gewonnenen Erkenntnisse in einen funktionsfähigen Prototyp legte besonderen Wert auf konstruktiven Korrosionsschutz. Dabei sollten sowohl offene Hirnholzflächen als auch freiliegende Metallkomponenten auf ein Mindestmaß reduziert werden. Das System selbst ist modular aufgebaut und ermöglicht somit die Realisierung beliebiger gerader Förder- streckengeometrien. Das im Vorfeld entwickelte Trägerprofil findet dabei zusätzlich noch im Gestellbein sowie bei der Querverstrebung Anwendung. Eine Antriebsstation, ausgeführt als so genannter Mittenantrieb, sorgt für den nötigen Vortrieb der Förderketten. Die Rückführung des Zugmittels erfolgt innerhalb des Trägerprofils. Die Verbindungsstellen zwischen den Einzelkomponenten sind durch speziell gestaltete Abdeckungen vor Korrosion bzw. Witterungseinflüssen geschützt.

Durchgeführte Funktions- und Überlastungstests im Reversierbetrieb mit einer anschließenden Analyse aller Systemkomponenten brachten gute Ergebnisse hinsichtlich der Dauerfestigkeit der Struktur sowie ein großes Potential bezüglich der Schwingungsdämpfung im Gestell (Maschinenschwingungen wurden nahezu vollständig im Gestell gedämpft).

Aus diesen Untersuchungen heraus wurde deutlich, dass sich potentielle Anwendungsgebiete nicht ausschließlich auf die Grundstoff- und Kaliindustrie beschränken, sondern auch in der Maschinenverkettung und der allgemeinen innerbetrieblichen Transportlogistik zu sehen sind.

| Projektpartner |

flömö GmbH, Falkenau Silberland Sondermaschinen GmbH, Thum | Projektdatenblatt |

| Ansprechpartner |

Dr.-Ing. Sven Eichhorn Dr.-Ing. Ronny Eckardt | |

| Gefördert durch | Bundesministerium für Wirtschaft und Energie | |

| Betreut durch | Arbeitsgemeinschaft industrieller Forschungsvereinigungen "Otto von Guericke" e.V. |

Integrativer Leichtbau mit Holzfurnierlagenverbundwerkstoffen (WVC)

Im Forschungsprojekt wurde eine Bauweise für ein modular aufgebautes und flexibel einsetzbares Gestellsystem entwickelt, welches den vorteilhaften Einsatz von Holzfurnierlagenverbundwerkstoffen (WVC, Wood Veneer Composite) für Traggestelle von Verarbeitungs- und Fördermaschinen ermöglicht.

WVC bieten aufbauend auf die bereits technisch angewendeten Lagenhölzer (z.B. Sperrholz) die Möglichkeit die Komplexität der Werkstoffgruppe Holz vorteilhaft in ein technisch beherrschbares und flexibel anpassbares Halbzeug zu implementieren.

Das modulare Gestellsystem besteht aus einem Basisprofil und der notwendigen Verbindungstechnik. Die Einzelkomponenten (Profil, Verbindungstechnik) und das komplette Gestell wurden hinsichtlich statischer und dynamischer Anforderungen konzipiert, nachfolgend untersucht und schrittweise optimiert.

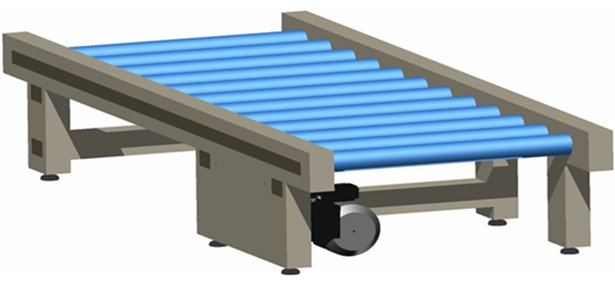

Rollenbahn - CAD-Entwurf |

Rollenbahn - praktische Umsetzung |

Unter dem Aspekt des integrativen Leichtbaus wurde das modulare System des Maschinengestells für einen Stetigförderer (Rollenbahn) abschließend modifiziert und in einen Prototyp umgesetzt. Die ingenieurtechnisch relevanten Eigenschaften (u.a. Steifigkeiten und Festigkeiten, strukturelle Dämpfungseigenschaften) eines für diesen Anwendungsfall geeigneten Vorzugswerkstoffes wurden ermittelt und in der Bauweise entsprechend beachtete. Der integrative Aspekt der Lösung ist durch ein schwingungsdämpfendes Verhalten der Struktur sowie die komplette Integration aller Metallteile (Antrieb, Ketten) innerhalb des Aufbaus (geschlossene Oberfläche) gekennzeichnet. Schallpegelprofile verschiedener fördertechnischer Anlagen und des entwickelten Prototypen wurden vergleichend aufgenommen und die umgesetzte Bauweise hinsichtlich des Aspektes der Geräuschabstrahlung eingeordnet.

Im Vergleich des Prototypen aus WVC (Sperrholz Birke) zu konventionellen Bauweisen aus Baustahl und hochlegiertem Edelstahl sind sowohl Gewichts- als auch Kosteneinsparungen darstellbar.

| Projektpartner |

flömö GmbH, Falkenau Silberland Sondermaschinen GmbH, Thum Lehmann Maschinenbau GmbH, Jocketa |

Projektdatenblatt

|

| Ansprechpartner |

Dr.-Ing. Sven Eichhorn Dr.-Ing. Christoph Müller Dr.-Ing. Ronny Eckardt | |

| Gefördert durch | Bundesministerium für Ernährung und Landwirtschaft | |

| Betreut durch | Fachagentur Nachwachsende Rohstoffe e.V. |

Leichte Holzgestelle für Anwendungen im Maschinenbau

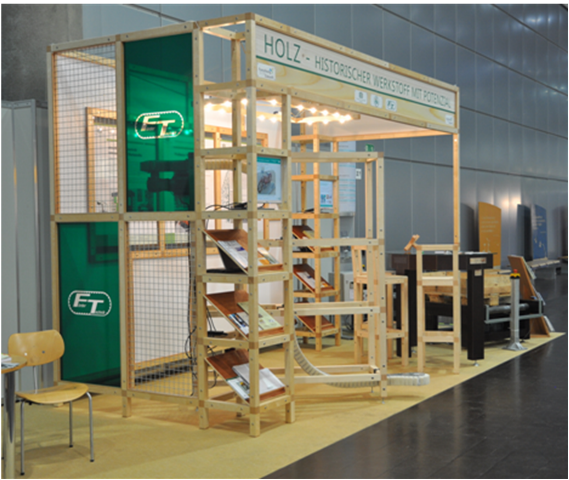

Im Forschungsprojekt wurden ein Leichtbauprofil aus WVC (Wood Veneer Composite, Holzfurnierlagenverbundwerkstoff) und dessen automatische Herstellungstechnologie entwickelt. In Kombination mit gepassten Verbin- dungselementen ist es möglich, daraus leichte Gestellstrukturen herzustellen.

Das Strukturelement ist in den Querschnittsabmessungen variabel und in seinen mechanischen Eigenschaften in gewissen Grenzen einstellbar. In Kombination mit einer hochwertigen Holzoptik kann es sowohl in Bereichen mit gesteigerten Designansprüchen wie Möbel- und Messebau als auch im Maschinen- und Anlagenbau eingesetzt werden.

Für erste Anwendung in den angestrebten Marktsegmenten wurden aufbauend auf einem Prototypenprofil aus Birkensperrholz und Verbindungselementen aus Buchenvollholz erste Demonstratoren realisiert. Mit dem Praxistest dieser Testaufbauten wurde begonnen. Eine Fertigungstechnologie für das komplette Profilsystem zur vollautomatischen Herstellung ist vorhanden.

| Projektpartner |

flömö GmbH, Falkenau TISORA Sondermaschinenbau GmbH, Chemnitz | Projektdatenblatt |

| Ansprechpartner |

Dr.-Ing. Sven Eichhorn Dr.-Ing. Christoph Müller Dr.-Ing. Ronny Eckardt Dr. rer. nat. Tobias Mayer Dipl.-Ing. Christoph Alt | |

| Gefördert durch | Bundesministerium für Wirtschaft und Energie | |

| Betreut durch | Arbeitsgemeinschaft industrieller Forschungsvereinigungen "Otto von Guericke" e.V. |