Bundesexzellenzcluster EXC 1075: Technologiefusion für multifunktionale Leichtbaustrukturen (MERGE)

Projektbeschreibung

Leichtbau ist eine Schlüsseltechnologie der Zukunft. Überall, wo Massen bewegt werden, steht auch der Gedanke der Gewichtsoptimierung im Fokus, um Rohstoffe und Energie einzusparen. Ziel der Forschung im bundesweit ersten Bundesexzellenzcluster auf dem Gebiet der Leichtbauforschung war daher die Fusion großserientauglicher Basistechnologien aus den Bereichen Kunststoff, Metall, Textil und Smart Systems zur Entwicklung ressourceneffizienter Produkte und Produktionsprozesse.

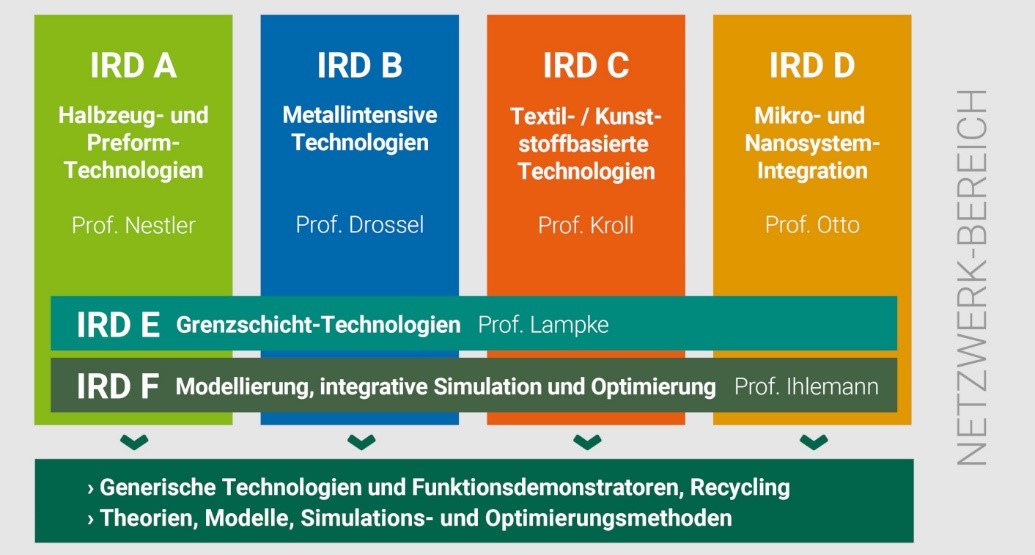

Über 100 Wissenschaftlerinnen und Wissenschaftler sowie Technikerinnen und Techniker aus insgesamt sechs interagierenden Forschungsbereichen (IRDs) forschten an der Technologiefusion zur Produktion multifunktionaler Leichtbaustrukturen für die Großserie.

Der Forschungsbereich IRD A „Halbzeuge und Preform-Technologien“ beschäftigte sich mit der Verarbeitung von Textilien, Kunststoffen und Metallen zu Werkstoffverbunden in einem In-line-Herstellungsprozess für großserientaugliche Anwendungen im Rolle-zu-Rolle-Verfahren. Im Rahmen des Forschungsprogramms wurde die Funktionalisierung hybrider Strukturen realisiert, beispielsweise durch die Integration verschiedener artefaktfreier Sensoren mithilfe modular verfügbarer Prozessschritte, die in die Fertigungslinie integriert wurden. Dabei wurden Halbzeuge und Preforms bereitgestellt, die den kooperierenden Handlungsfeldern zur weiteren Verarbeitung dienten.

Zielstellung des IRD B „Metallintensive Technologien“ war die funktionale Erweiterung metallintensiver Technologien zur Herstellung hybrider Metall-Kunststoff-Verbunde. Die Motivation bestand darin, die Effizienz bestehender Fertigungstechnologien für metallische Werkstoffe zu nutzen und so den Weg für hybride Bauteile in die Großserienproduktion zu ebnen. Im Mittelpunkt der Projektarbeit stand die Grundlagenforschung zur Implementierung von Kunststoff-, Textil- und Elektronikelementen durch eine Technologieintegration in hocheffiziente Prozessketten für metallische Basisstrukturen. Dabei wurden Formgebung und Funktionalisierung der Bauteile durch eine gezielte Technologiefusion realisiert, anstelle isolierter Fügeprozesse.

Das Forschungsfeld IRD C „Textil-/Kunststoffbasierte Technologien“ widmete sich der Entwicklung von Verfahren zur Serienfertigung endlosfaserverstärkter Leichtbaustrukturen. Dazu wurden thermoplastbasierte Kunststoffverarbeitungsverfahren wie Spritzgieß- und Presstechnologien weiterentwickelt und optimiert, bspw. mit integrierten Textilverstärkungen. Neben der parallelen Verarbeitung mehrerer Kunststoffe gelang es, auch metallische und elektronische Komponenten direkt in die Bauteile einzubringen, sodass Hybridbauteile effizient und ohne aufwändige Fügeverfahren hergestellt wurden. Im Sinne der Nachhaltigkeit erfolgte zudem der Einsatz von Naturfasern sowie biobasierten und bioabbaubaren Kunststoffen, um eine umweltfreundliche und ressourcenschonende Produktion zu fördern.

Der Forschungsbereich D „Mikro- und Nanosysteme Integration“ verfolgte das Ziel, Leichtbaustrukturen intelligenter zu gestalten, indem Mikrosysteme, intelligente Sensoren, Aktoren und Elektronik integriert wurden. Der Schwerpunkt lag auf der Entwicklung neuer Technologien zur Integration von Sensoren, Aktoren und Sensormaterialien in bestehende Fertigungsprozesse, ergänzt durch die Einbindung der Stromversorgung und innovativer Kommunikationsmethoden, die auf der Nutzung von Metamaterialien innerhalb der Strukturen basieren.

Im Rahmen des Projekts wurden außerdem umfassende Zuverlässigkeitsuntersuchungen durchgeführt und Methoden zur Fehlererkennung entwickelt, die den Einsatz dieser intelligenten Strukturen in anspruchsvollen Anwendungen ermöglichen.

Das Forschungsfeld IRD E „Interface Technologien, Interface Engineering“ konzentrierte sich auf die Kombination verschiedener Werkstoffgruppen in funktionsoptimierten, hybriden Leichtbaukonstruktionen, die spezifische Grenzflächenverbindungen erfordern, um den Anforderungen an bspw. Festigkeit, Steifigkeit, Korrosionsbeständigkeit, Verschleiß undAlterung gerecht zu werden. Als Querschnittsforschungsbereich untersuchten die Forscher und Forscherinnen des IRD E grundlegende Wechselmechanismen zur Optimierung der Kontaktflächenhaftung bei Faser-Kunststoff-Verbunden (FKV), Polymer- und Metallverbundsystemen. Das Hauptziel lag in der Realisierung hoher interlaminarer Zug- und Scherfestigkeiten, um übermäßige herstellungs- und einsatzbedingte Belastungen sicher in die Verbindungsflächen einzuleiten.

Das interdisziplinäre Querschnittsforschungsgebiet IRD F „Modellierung, integrative Simulation und Optimierung“ hatte das Ziel, multifunktionale Leichtbaustrukturen durch Simulation, Optimierung und gezielte Auslegung zu verbessern. In bivalenten Optimierungen wurden sowohl voll parametrisierte Simulationen des Herstellungsprozesses als auch die Berechnung der Betriebslastfälle des entstehenden Hybridbauteils ganzheitlich betrachtet.

Zusätzlich unterstützte der sogenannte Netzwerkbereich die einzelnen Forschungsbereiche durch gezielte Vernetzungsaktivitäten, die Erkenntnisse zusammenführten und für die ressourcenschonende Massenproduktion zugänglich machten. Er förderte zudem die Industrievernetzung, um auf Grundlagenforschung basierende Technologien industriell nutzbar zu machen. Darüber hinaus arbeitete der Netzwerkbereich mit dem Roadmap Team und half, Forschungsergebnisse in die Lehre und das PhD-Programm der TU Chemnitz zu integrieren, um eine erstklassige Ausbildung des wissenschaftlichen Nachwuchses sicherzustellen.

| Projektlaufzeit | 01.11.2012-31.10.2019 |

|---|---|

| Projektvolumen | ca. 40 Mio. € |

| Förderung | Deutsche Forschungsgemeinschaft (DFG) |

| Projektpartner | Technische Universität Chemnitz, Sächsisches Textilforschungsinstitut e.V. (STFI), Leibniz-Institut für Festkörper- und Werkstoffforschung Dresden e. V., Cetex Institut gGmbH, Technische Universität Dresden, Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU, Fraunhofer-Institut für Elektronische Nanosysteme ENAS, |

Dr.-Ing. Camilo Zopp

Dr.-Ing. Camilo ZoppReichenhainer Straße 31/33, Room C43.108 (alt: Rh31/108)

09126 Chemnitz, Germany

E-Mail: camilo.zopp@…