3D-Multimaterialdruck

|

Das Verfahren Bei dem 3D-Multimaterialdruckverfahren werden hochviskose Pasten durch eine Düse extrudiert, um so schichtweise einen dreidimensionalen Körper aufzubauen. Ausgangsstoff der Pasten können Pulver aus Kupfer, Eisen oder anderen metallischen Werkstoffen und deren Legierungen sowie keramische Pulver sein. Diese werden je nach Geometrie des zu druckenden Körpers mit speziell zugeschnittenen Bindern versetzt. Nachdem das Druckteil, der sogenannte Grünkörper, getrocknet ist, verfügt dieses über eine ausreichende Festigkeit, um einer anschließenden Wärmebehandlung unterzogen zu werden. Während des sogenannten Sinterprozesses wird der Binder vollständig ausgetrieben und die metallischen bzw. keramischen Partikel verschmelzen miteinander. Dies führt zu einer Volumenreduktion, die bei der Erstellung der CAD-Daten berücksichtigt werden muss. Das Ergebnis der Wärmebehandlung ist ein solider Körper mit geringer Restporosität. |

|

|

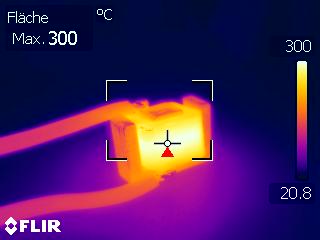

Wärmebildaufnahme der "gedruckten" Spule bei 300°C. Foto: Johannes Rudolph

|

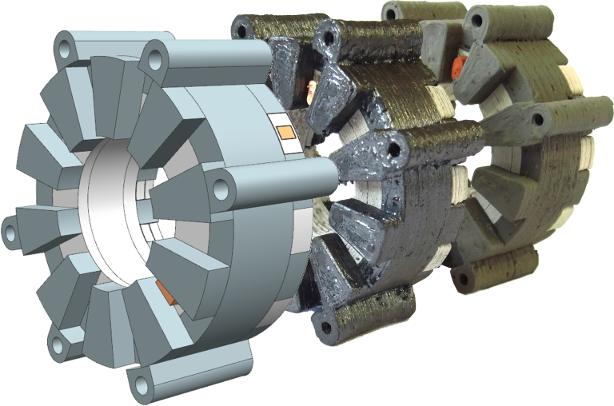

Die Möglichkeiten Die besondere Stärke des 3D-Multimaterialverfahrens liegt in der Möglichkeit mehrere Materialien gleichzeitig während eines Druckvorganges einzusetzen. So lassen sich zum Beispiel elektrisch leitende Strukturen aus Kupfer zusammen mit deren Isolation drucken. Diese besteht aus keramischen Werkstoffen, die konventionellen organischen Isolationsmaterialien aus Kunststoff in vielen physikalischen Eigenschaften, wie der Hitzebeständigkeit oder dem Wärmeleitvermögen, überlegen sind. Auf diese Weise lassen sich elektrische Spulen mit deutlich höherer Temperaturbeständigkeit herstellen. In Kombination mit ferromagnetischen Materialien wie Eisen lassen sich darüber hinaus ganze elektrische Maschinen bzw. deren Komponenten in einem Druckvorgang fertigen. Daneben erlaubt das Verfahren auch freitragende Strukturen, wodurch sich Körper mit geschlossenen und leeren Hohlräumen herstellen lassen. Solche inneren Strukturen bieten interessante Ansätze für effiziente aktive oder passive Kühlkonzepte. Kommen zusätzlich noch Stützstrukturen zum Einsatz, ist eine nahezu beliebige dreidimensionale Formgebung möglich. Zusätzlich zeichnet sich das Verfahren durch eine hohe Materialeffizienz aus. Nahezu das gesamte eingesetzte Material kann für den Druckprozess verwendet werden. |

|

|

|

Stator einer Wickelkopflosen Reluktanzmaschine. Links: CAD-Modell, mitte: gesinterter Stator, rechts: gedrucktes Teil vor der Wärmebehandlung Foto: Johannes Rudolph

|