Schicht für Schicht zum Leichtgewicht

Wissenschaftler des Bundesexzellenzclusters MERGE entwickeln Werkstoffverbunde, die leicht und hochfest sind – Das neue Material wollen sie in einem Demonstratorfahrzeug zur ersten Anwendung bringen

-

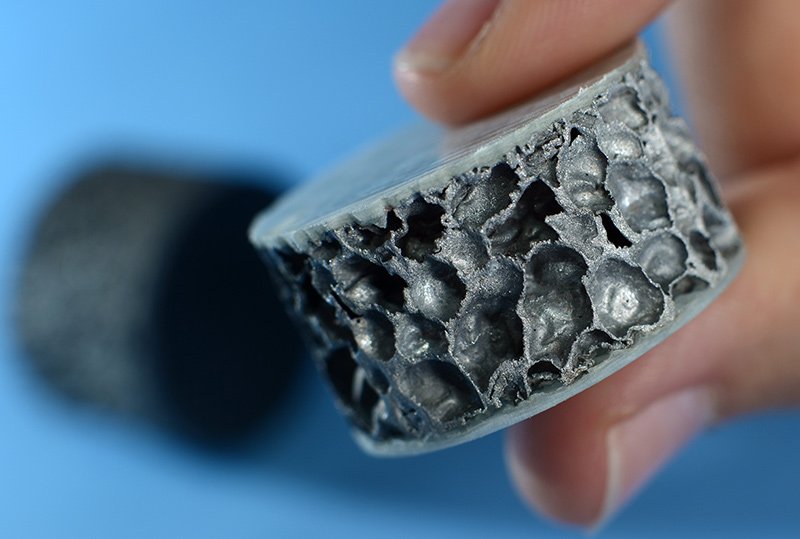

Leichte und hochfeste Sandwichverbunde aus einem Aluminiumschaumkern und Decklagen aus hybriden Laminaten der Professur Verbundwerkstoffe. Foto: Hendrik Schmidt

Die Wissenschaftler des Chemnitzer Bundesexzellenzclusters „Technologiefusion für multifunktionale Leichtbaustrukturen“ (MERGE) arbeiten unter anderem an Materialien, die ein geringes Gewicht haben und trotzdem hochfest sind. Ein Forscherteam des Teilprojektes A1 hat neuartige Sandwichverbunde entwickelt, die aus verschiedenen Leichtbaumaterialien zusammengesetzt sind. Den Kern bildet ein aus Metallpulver bestehender Schaumkern, der am Chemnitzer Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik IWU hergestellt wird. Auf den beiden Deckflächen bringen die Mitarbeiter der Professur Verbundwerkstoffe in einem Heißpressvorgang Deckschichten aus mehrschichtigen hybriden Laminaten an, die an der Professur selbst entwickelt wurden. Die hybriden Laminate bestehen aus einer Aluminium-Legierung und aus Schichten mit aufschmelzbarem Kunststoff, der mit hochfesten Fasern verstärkt wird. Die Verstärkungsfasern sind gleichmäßig in eine Richtung ausgerichtet und können aus Glas-, Kohlenstoff- oder Basaltfasern bestehen. Aufbau, Anzahl und Orientierung der Schichten sind im Laminat variierbar und bestimmen neben den Eigenschaften auch die Dicke des komplexen Schichtsystems. Die hybriden Laminate sehen makroskopisch aus wie ein Aluminiumblech, wiegen aber je nach Aufbau bis zu 20 Prozent weniger bei deutlich höherer Belastbarkeit.

Die Kombination dieser hybriden Laminate mit dem Aluminium-Schaumkern führt zu einem Sandwichverbund mit wesentlich geringerer Dichte, hoher Steifigkeit und Festigkeit. Weitere Vorteile sind eine einfache Herstellung, gute Toleranz gegenüber Beschädigungen und die Qualität der Oberfläche. Um eine optimale Kraftübertragung im Sandwich zu erreichen, bedienen sich die Forscher einer geeigneten Oberflächenbehandlung des Schaumkerns. Im Biegeversuch wurden eine hohe Steifigkeit und eine gute Schadenstoleranz nachgewiesen. Die dünnen Laminate sorgen dafür, dass der Sandwichverbund erst bei einer neunmal höheren Belastung versagt als der bloße Schaumkern, sodass der Sandwichverbund als Konstruktionskomponente eingesetzt werden kann. Zukünftig wollen die Forscher maßgeschneiderte und belastungsgerechte Sandwichwerkstoffe entwickeln. Auch komplexere Bauteile sind durch die freie Formgebung des pulvermetallurgischen Schaumkerns und die Umformbarkeit der thermoplastisch basierten Laminate realisierbar. Das Team von MERGE realisierte mit Hilfe des neuartigen Sandwichverbundes eine Leichtbaufelge und plant die Umsetzung eines Querlenkers für ein Demonstratorfahrzeug. Maik Trautmann, wissenschaftlicher Mitarbeiter der Professur Verbundwerkstoffe, stellte zudem die Chemnitzer Forschungsleistung im Juli 2015 auf dem 20. Symposium Verbundwerkstoffe und Werkstoffverbunde in Wien einem Fachpublikum vor.

Das Potenzial faserverstärkter Kunststoffe kombiniert mit der Zähigkeit von Metallen

Das MERGE Handlungsfeld A „Halbzeug- und Preformtechnologien“ um Prof. Dr. Daisy Nestler widmet sich einem weiteren Leichtbaumaterial: mehrschichtige Laminate, die das Potenzial faserverstärkter Kunststoffe mit der Zähigkeit von Metallen kombinieren. Bisher sind diese Laminate nach einem aufwändigen Herstellungsprozess nicht mehr verformbar, da sie duroplastisch basiert sind. Nutzt man nun aber einen thermoplastischen Kunststoff, der sich bei Erwärmung verformt, sind neben der Umformbarkeit Vorteile wie Recyclingfähigkeit und vor allem eine großserientaugliche Herstellung möglich. Eine Herausforderung sind die durch Wärmeeinwirkung entstehenden Dehnungen zwischen Metall und dem kohlenstofffaserverstärkten Kunststoff (CFK), die bei der Herstellung zu hohen Eigenspannungen führen. Die Eigenspannungen lösen Schädigungen im gesamten Laminat aus. An der TU Chemnitz begegnet man diesem Phänomen mit einer gezielten Auswahl und Kombination von Komponenten bei der Herstellung solcher Laminate.

Die Forscher haben zwei Lösungen erarbeitet. Zum einen wird der Eigenschaftssprung an der Grenzfläche von Aluminium-Legierung und CFK durch eine Zwischenschicht aus glasfaserverstärktem Kunststoff sanfter gestaltet. Man spricht von einer werkstofflichen Gradierung. Zum anderen ist die Substitution des Aluminiums durch eine dem thermischen Ausdehnungskoeffizienten angepasste Metallkomponente in Form von dünnen Eisen-Nickel-Legierungsfolien, auch sogenannten Ausgleichslegierungen, möglich. Solche Folien sind bereits in geringsten Dicken kleiner gleich 400 Mikrometer verfügbar, was einen bedarfsgerechten Aufbau der mehrschichtigen Laminate mit verschiedenen Lagenanzahlen, -dicken und Faserorientierungen möglich macht. Aktuelle Untersuchungen der Chemnitzer Wissenschaftler belegen hier gute spezifische Eigenschaften und weisen damit einen vielversprechenden Weg für schädigungsfreie Laminate mit hoher Lebensdauer auf.

Weiterführende Veröffentlichungen:

Nestler, D.; Jung, H.; Trautmann M.; Wielage, B.; Wagner, G.; Drossel, W. G.; Drebenstedt, C.; Hipke, T.: New Sandwich Structures Consisting of Aluminium Foam and Thermoplastic Hybrid Laminate Top Layers in Edtmaier, C., Ed., 20th Symposium on Composites; Selected, peer reviewed papers from the 20th Symposium on Composites, July 1-3, 2015, Vienna, Austria, Materials science forum, Trans Tech Publ, Pfaffikon, 797-805

Nestler, D. et al.: Thermoplastische Hybridlaminate mit variabler Metallkomponente, Materialwissenschaft und Werkstofftechnik 45(2014)6, 531-536

(Autoren: Andy Schäfer, Maik Trautmann)

Katharina Thehos

28.01.2016