Energieeffiziente Entwicklungen in der Kunststofftechnik

Professur Kunststoffe der TU Chemnitz präsentiert vom 13. bis 17. April 2015 auf der Hannover Messe ihre Forschung zur energieeffizienten Herstellung und Verarbeitung von Kunststoffbauteilen

-

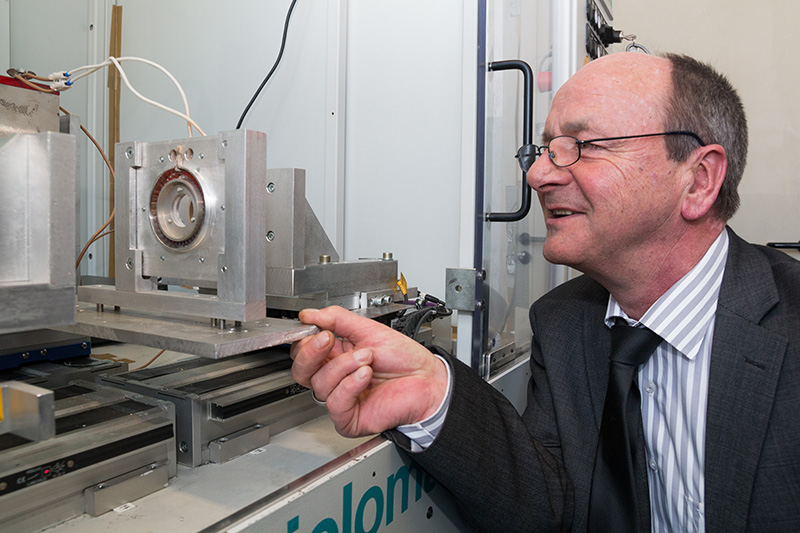

Die Professur Kunststoffe unter Leitung von Prof. Dr. Michael Gehde stellt auf der Hannover Messe unter anderem einen Infrarotstrahler vor, mit dem Kunststoffe geschweißt werden können. Foto: Steve Conrad

Die Professur Kunststoffe der Technischen Universität Chemnitz stellt vom 13. bis 17. April 2015 auf der Hannover Messe am Gemeinschaftsstand „Forschung für die Zukunft“ (Halle 2, Stand A38) aktuelle Forschungsergebnisse vor. Der Schwerpunkt liegt dabei auf Energie-Einsparpotenzialen und Prozessoptimierungen über der gesamten Wertschöpfungskette vom Spritzguss bis zur Fügetechnik und Oberflächenveredelung.

„Ressourcenschonende Produktentwicklungen gehen heute mit den Schlagworten Leichtbau und Funktionsintegration einher, die ohne zuverlässige Verarbeitung und Verwendung von Kunststoffen kaum möglich sind“, sagt Prof. Dr. Michael Gehde, Inhaber der Professur Kunststoffe. Deshalb präsentieren die Forscher auf der Hannover Messe ihre Erkenntnisse zur energieeffizienten Herstellung und Verarbeitung von Kunststoffbauteilen. Im Fokus stehen der Thermo- und Duroplastspritzguss, die Kunststofffügetechnik und die Oberflächenveredelung.

Oberflächenveredelung in den Spritzgießprozess integriert

Die Wissenschaftler stellen unter anderem ihr neuentwickeltes Verfahren „In-Mold Printing“ vor. Dabei ist es möglich, ein Kunststoffprodukt während des Spritzgießens zu dekorieren oder zu modifizieren. Vor- oder Nachbehandlungen der zu bedruckenden Kunststoffoberfläche und der Einsatz von Trägerfolien entfallen. „Dieses Verfahren integriert die bisher aufwändige und nachträglich durchzuführende Oberflächenveredelung in den Spritzgießprozess von Thermoplasten. Das In-Mold Printing verkürzt so die Prozesskette und weist neben hohen energetischen Einsparungen ein enormes wirtschaftliches Potenzial auf“, schätzt Prof. Gehde ein.

Spritzgussprozessentwicklung für langglasfaserverstärkte Duroplaste

Duroplastische Kunststoffe verfügen über ein enormes Werkstoffpotenzial (hohe Härte, Steifigkeit und thermische Belastbarkeit). Zudem haben sie bereits in der Rohstoffbilanz gegenüber einem Thermoplast eine um 40 Prozent und gegenüber Aluminium sogar um 85 Prozent bessere Energieeffizienz. Dies haben die Chemnitzer Forscher im abgeschlossenen Projekt FiberSet ausgenutzt, das vom Bundesministerium für Bildung und Forschung gefördert wurde. Die Ergebnisse sind auf der Hannover Messe zu sehen. Die Kunststofftechniker entwickelten eine geschlossene Prozesskette zur Großserienherstellung von Motorträgern aus langglasfaserverstärktem Duroplast. „Die gefertigten Motorträger benötigen keine zusätzlichen Metallhülsen oder Verstärkungsrippen und führen somit, neben einer energetisch günstigeren Fertigung zu einer Verkürzung der Prozesskette und einer Materialersparnis im Vergleich zu Aluminium oder thermoplastischer Matrix“, so Gehde.

Effizientes Infrarotschweißen

Als dritten Schwerpunkt thematisieren die Wissenschaftler auf der Messe das Infrarotschweißen von Kunststoffen. Sie stellen einen konturfolgenden Infrarotstrahler für den kurz- und mittelwelligen Strahlungsbereich, den sie gemeinsam mit der Eugen Riexinger GmbH & Co. KG in Bad Liebenzell entwickelt haben. „Dieser bietet eine Reihe von technologischen Vorteilen gegenüber den konventionellen Standardstrahlern“, fasst Gehde zusammen und erklärt: „Durch seine Bauart ist es möglich die Fügeteile mit einem Strahler gleichzeitig zu erwärmen und somit eine effizientere Ausnutzung der Infrarotstrahlung zu ermöglichen. Dieser Effekt wird durch den Einsatz von Metallreflektoren weiter erhöht.“ Des Weiteren benötige der Strahler wenig Bauraum und besitze ein geringes Eigengewicht. „Bei der Verwendung dieses neuen Strahlertyps ergeben sich neben verkürzten Prozesszeiten Energieeinsparungen von bis zu 30 Prozent“, so Gehde, der gemeinsam mit seinem Team auf der Hannover Messe mit weiteren möglichen Kooperationspartnern ins Gespräch kommen möchte.

Kontakt: Prof. Dr. Michael Gehde, Inhaber der Professur Kunststoffe, Telefon 0371 531-23130, E-Mail kunststoffe@mb.tu-chemnitz.de, http://www.kt-chemnitz.de

(Autoren: Eric Brückner und Thomas Scheffler)

Katharina Thehos

27.03.2015